UNIDAD III.- ESTIMACIÓN DE RENDIMIENTO Y COSTO HORARIO.

Introducción:

- ¿Cuál es el rendimiento de una retroexcavadora?

- Consumo De Combustible En Maquinaria Pesada

- Cómo calcular tu productividad OEE

- Cálculo de Productividad y Optimización del Equipo Pesado utilizado en Movimiento de Tierras

a). Introducción al Rendimiento(Producción).

El conocimiento y control de los rendimientos es especialmente importante, pues con ellos se determina, en primer lugar, la capacidad de producción que es posible alcanzar, en segundo lugar, su efectividad y, por último, el potencial productivo y rentabilidad económica del proyecto.

Por otro lado, ese conocimiento de los rendimientos es indispensable para llevar a cabo una planificación de los trabajos y para la selección de los equipos más adecua, de su tamaño y número.

A la hora de ejecutar una obra de construcción, siempre es importante calcular previamente o durante el proceso constructivo el rendimiento de las máquinas que se utilizarán para saber si cumple con las expectativas de la obra, si la máquina trabajará a la velocidad del proyecto.

Para cada máquina el cálculo del rendimiento es distinto, pues cada máquina trabaja de distinta manera en distintas áreas: el camión transporta, la excavadora excava la tierra, el rodillo compacta el suelo, la niveladora nivelan la tierra y el cargador frontal coloca la tierra en el camión, asi como otras máquinas tienen sus trabajos especificos.

El rendimiento no es una cantidad fija para una máquina dada, sino depende principalmente de las condiciones de trabajo y de la dirección del mismo así como de la destreza del operador, su persistencia y de la las condiciones con las fuerzas de construcción.

Los rendimientos de máquinas se calculan en mediante tres métodos principales, como son las siguientes: a) Gráfico proporcionado por los fabricantes, b) Mediante fórmulas generales o proporcionados por el fabricante, y c) Por observación directa.

A la hora de estimar o calcular es preciso tener en cuenta los cuatro factores básicos de los cuales depende el desarrollo de la operación:

Componentes de tiempo del ciclo de trabajo.

Factores de eficiencia y organización

Factores de esponjamiento y densidades.

Capacidad nominal del equipo.

Para luego ser comparado con experiencia en obras similares, asi comprobar la estimación.

Con base en los datos anteriores y en su correcta aplicación, es posible llegar a calcular los más aproximados de producción para el proyecto, con: valores optimistas, valores pesimistas y valores promedios, su aplicación se hace de acuerdo al criterio del gestor o la forma como se desee presentar el proyecto.

Ver rendimiento estándares de algunas máquinas CAT

En primer lugar es importante conocer y comprender totalmente los cálculos teóricos para después aplicar lo mejor posible, de acuerdo a la experiencia, los factores de eficiencia y obtener el valor más acorde con la realidad de proyecto.

Video: Producción de los equipos.

Fuente: Universidad Politécnica de Valencia (UPV) - España (Recuperado de https://youtu.be/dn7wcwNT8dE)

b). Introducción al Costo horario.

Se define “Costo Horario” de una maquinaria a la cantidad de dinero invertido en adquirirla, hacerla funcionar, realizar trabajo y mantenerla en buen estado de conservación. Teniendo como objetivos:

Ayudar, a los propietarios y usuarios, a comprender que las maquinaria y equipos debe tener un resultado económico.

Determinar el costo real que permita que toda inversión en maquinarias y equipos sea susceptible de recuperación.

Determinar el costo horario de la maquinaria.

1.- RENDIMIENTO O PRODUCCIÓN.

En 1975, la Organización de las Naciones Unidas ONU define la actividad final de cualquier entidad organizada como:

Producción = Operación + Mantenimiento

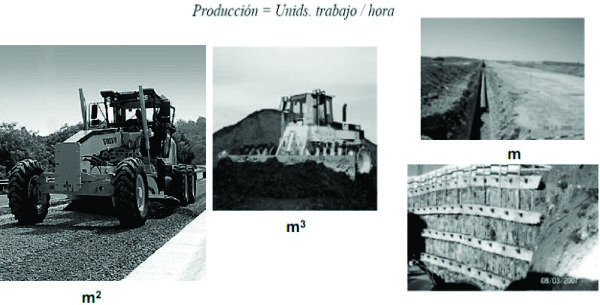

Producción = unidades de trabajo / hora

Esto no es una cantidad fija para un equipo dado, sino que depende principalmente de las condiciones de trabajo y de la dirección del mismo, así como de la destreza del operador, de su persistencia y de los factores de las obras en los proyectos de construcción.

Ver: RENDIMIENTO DE EQUIPO Y MAQUINARIA

Conceptos básicos de rendimiento.- El rendimiento o producción de una máquina no es más que: “el número de unidades de trabajo que realiza en la unidad de tiempo”.

Producción = unidades de trabajo / hora

Se expresan en diferentes unidades, generalmente en: m/h, m2/h, m3/h. Las unidades de trabajo o de obra más comunes empleadas en el movimiento de tierras son m3 o la tonelada y la unidad de tiempo más empleada es la hora, aunque a veces la producción se expresa por día.

Fig. No 4.1.1: Unidades de trabajo

En general, la Unidad de Medición es la Unidad de Volumen: m3, pero algunas partidas, sin embargo, se miden en Unidades de Superficie: m2 o Unidades de Longitud: m, si el factor extensión domina sobre el volumen. Excepcionalmente, algunas partidas se miden en unidades (a secas), como la recogida de residuos o escombros en contenedor.

El cuadro siguiente resume la mayoría de las unidades de obra y su unidad de medición.

Unidad de Obra |

Unidad de Medición |

| Desbroces | m2 |

| Excavación de desmontes | m3 |

| Excavación de rebajes | m3 |

| Excavación de zanjas (ancho y altura ctes.) | m |

| Nivelación, Zanjas y pozos | m2 |

| Terraplenes | m3 |

| Relleno de zanjas | m3 |

| Transporte de tierras | m3 |

Rendimiento Nominal, Teórico, Tipo, o Máximo (QN).- Es aquel que es capaz de alcanzar una máquina en excelentes condiciones de trabajo y estado técnico, sin interrupciones. Este es el que brindan los fabricantes de los equipos en los catálogos para su venta, pero los Ingenieros tienen que ser capaces de calcularlo, conociendo los factores del cual depende. Además podemos utilizar fórmulas semi empíricas utilizando los manuales, aplicandoles los factores de corrección apreciado por el ingeniero o recomendaciones prácticas.

Según (Lloret, 2009), el rendimiento o la producción de las maquinarias debe calcularse multiplicando la cantidad de material desplazado en cada ciclo ejecutado, con el número de ciclos en una hora.

Producción o Rendimiento Real de un Equipo (QR).- Será aquel que podrá desarrollar considerando condiciones reales y mas usuales de trabajo para el operador y la máquina, donde se consideran interrupciones por diversas causas (lluvia, roturas imprevistas, mantenimientos al equipo, su mejor o peor adaptabilidad al trabajo a realizar, el estado técnico real que posee experiencias y habilidades de los operadores, etc.). Es evidente que este será siempre menor que el nominal o a lo sumo igual, es decir: QR =< QN y es cálculada en obra.

La carga se mide de la siguiente forma:

Pesándola (en obra).

Dividiendo el volumen total por el número de cargas (en obra o fuera de obra).

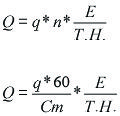

Producción Estimada (Q).- En la mayoría de las aplicaciones de movimiento de tierras y manejo de materiales, la producción estimada, se calcula multiplicando la cantidad de material (carga) movido por ciclo por el número de ciclos realizados en una hora y por la eficiencia de trabajo:

Se prescinde de la eficiencia de trabajo si el cálculo es en obra.

1.1.- Método mediante fórmula del cálculo de la producción fuera de obra.

Fórmula general para la estimación de la producción es:

Dónde:

Q; Producción estimada por hora(m3/h).

q: Producción por ciclo (m3)

n: Número de ciclos por hora (60/Cm).

E: Eficiencia de trabajo o factor de eficiencia.

Cm: Tiempo del ciclo (minutos)

T.H.: Factor de Altura = 1 + [100 - eficiencia en altura(% en tablas del fafricante)]/100, ó 1 si es menor y igual a los 1500 m.s.n.m. el nivel de altura del trabajo (h m.s.n.m.), en caso contrario es igual a 1+ (h - 1500)/15000)(poco utilizado por contar con turbo alimentadores, casi todas las maquinarias de movimiento de tierras)

1.1.1.- Producción por ciclo (q).- La cantidad del material que mueve la máquina en cada ciclo, es la capacidad nominal de la máquina afectada por factores de corrección expresados en porcentaje, que depende del tipo de material y/o otras condiciones.

q = Capacidad nominal de la maquina x factor de corrección

El factor de corrección se puede determinar empíricamente para cada caso en particular, o sea, por medio de mediciones físicas o tomarse los manuales de fabricantes.

1.1.2.- Factores de corrección en el rendimiento de maquinarias.- La eficiencia óptima de una máquina es la relación entre rendimiento y gastos de material movido. Influye directamente en la producción. Existen factores como la relación peso - potencia, la capacidad, costos de operación y más; así como factores indirectos que influyen en el funcionamiento, tales como: facilidad del servicio, seguridad, disponibilidad de piezas y conveniencias para el operador de la máquina.

Como ejemplo generales (lo especifico lo tomaremos, en las máquinas correspondientes) podemos mencionar, los siguientes:

a).- Factores de hoja.- Es el factor dado por la dificultad de empuje y estado del suelo, Lloret (2009).

Factor de hoja

Fuente: Komatsu

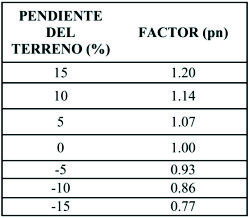

b).- Factores de pendiente.- Dependiendo de la altura de la pendiente, la maquina debe esforzarse un poco más o menos, ya sea en sentido de la pendiente o contrario.

Factor de pendiente

Fuente: LLoret (2009)

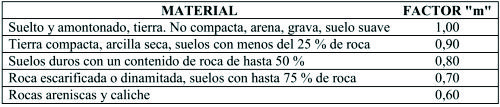

c).- Factores de tipo de material.- Este factor representa el nivel de dificultad que presenta el material extraído desde su naturaleza.

Factor de tipo de material

Fuente: LLoret (2009)

d).- Factor de cucharón o acarreo.- La perdida de material es inminente al momento del uso del cucharon en las maquinarias, este factor representa la deducción del material acumulado en el cucharón ocasionado por derrames en la operaciones y este al mismo tiempo varía según la forma y tamaño de las partículas del suelo, así como la humedad y las condiciones de operación. Este factor es más utilizado para cargadoras frontales.

Perdida de material en operación

Fuente: Caterpillar Inc.(2000)

Factor de cucharón o acarreo

Fuente: Caterpillar Inc.(2000)

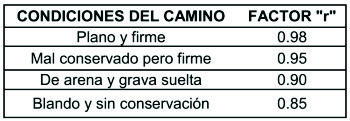

e).- Factor por resistencia a la rodadura.- Se determina la resistencia que tiene el camino por su uso.

Factor por resistencia a la rodadura

Fuente: LLoret(2009)

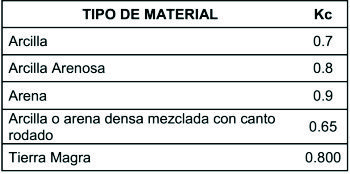

f).- Factor de carga útil.- Similar al factor de cucharón, este factor determina la pérdida del material durante las operaciones de carga y transporte.

Factor de carga útil

Fuente: LLoret(2009)

1.2.- Propiedades Físicas de los materiales.

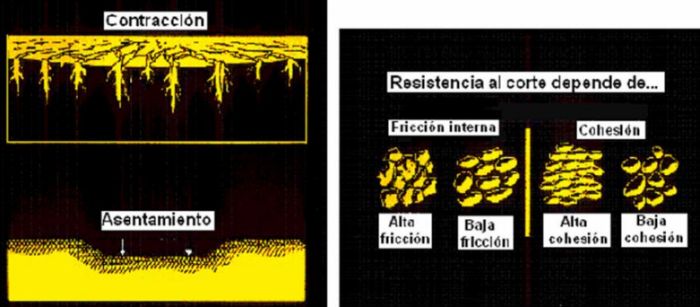

1.2.1.- Propiedades de los suelos.

a)- Físicas.- Densidad, Gravedad específica, Granulometría y Contenido de Humedad.

b)- Indices.- Límite líquido, Límite Plástico y Límite de Contracción.

c)- Mecánicas.- Resistencia, Deformación y Permeabilidad.

La principal propiedad que afecta el rendimiento de las máquinas en el movimiento de tierras son las: Propiedades físicas.

Fig. No 4.1.2: Densidades en excavación

En el manejo del movimiento de tierra es necesario tener muy claro el concepto de cantidad de material, ya sea para para calcular la producción de una máquina, la cantidad de material movido o el cobro por una cierta cantidad de material movido y/o procesado.

Existen cuatro maneras de medir la cantidad de material que se ha movido, tres son por volumen (m3) y la otra es por peso(t):

d)- Medición del volumen

Cuando se excava un material, normalmente se fractura en partículas menores que no pueden ajustarse entre sí tanto como estaban en su estado natural. Esto da lugar a la existencia de huecos en el material, provocando un aumento de su volumen que es llamado "esponjamiento". Así pues, para el cálculo de rendimientos y producciones es importante distinguir los conceptos de material in situ o en banco, y material suelto o esponjado.

El volumen del material se define según el estado en que se halla al momento de moverlo. Las tres medidas de volumen son:

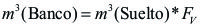

Volumen en banco (m3B).- Es el volumen del material tal como se encuentra en su estado o condición natural (in situ).

Volumen en suelto (m3S).- Es el volumen del material suelto o expandido, como resultado de haber movido de su estado natural. El volumen se incrementa de acuerdo a la naturaleza del material o al método usado para su remoción.

Volumen en compacto (m3C).- Es el volumen del material después de que se ha colocado y se ha reducido por compactación mecánica. Este volumen compactado siempre es menor que el volumen suelto, pero puede ser mayor o menor que el volumen del banco.

Para estimar o cuantificar la producción, debe conocerse la relación entre el volumen de tierra en banco, el de la tierra suelta y el de la tierra compactada.

Fig. No 4.1.3: Medición del volumen del material

Fig. No 4.1.4: Cambios del volumen del material

Tabla N0 4.1.1: Comportamiento de materiales

Tipo de Material |

Estado inicial |

Estado del material a trabajar |

||

En banco |

Suelto |

Compactado |

||

Arena |

(A) (B) (C) |

1.00 0.90 1.05 |

1.11 1.00 1.17 |

0.95 0.86 1.00 |

Arcilla arenosa |

(A) (B) (C) |

1.00 0.80 1.11 |

1.25 1.00 1.39 |

0.90 0.72 1.00 |

Arcilla |

(A) (B) (C) |

1.00 0.70 1.11 |

1.25 1.00 1.59 |

0.90 0.63 1.00 |

Suelo cascajoso |

(A) (B) (C) |

1.00 0.85 0.93 |

1.18 1.00 1.09 |

1.08 0.91 1.00 |

Grava |

(A) (B) (C) |

1.00 0.88 0.97 |

1.13 1.00 1.10 |

1.03 0.91 1.00 |

Grava sólida o resistente |

(A) (B) (C) |

1.00 0.70 0.77 |

1.42 1.00 1.10 |

1.29 0.91 1.00 |

Caliza quebrada, arena chancada y rocas suaves |

(A) (B) (C) |

1.00 0.61 0.82 |

1.65 1.00 1.35 |

1.22 0.74 1.00 |

Granito chancado, basalto y rocas duras |

(A) (B) (C) |

1.00 0.59 0.76 |

1.70 1.00 1.30 |

1.31 0.77 1.00 |

Rocas Chancadas |

(A) (B) (C) |

1.00 0.57 0.71 |

1.75 1.00 1.24 |

1.40 0.80 1.00 |

Rocas de voladuras |

(A) (B) (C) |

1.00 0.56 0.77 |

1.80 1.00 1.38 |

1.30 0.72 1.00 |

(A) En banco |

(B) Suelto |

(C) Compactado |

Fuente: Komatsu

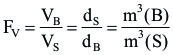

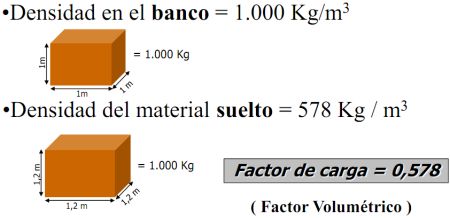

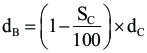

Esponjamiento (expansión o dilatación) y Factor de esponjamiento o Factor volumétrico (factor de carga).-

Al excavar el material en banco, éste resulta removido con lo que se provoca un aumento de volumen.

Este hecho ha de ser tenido en cuenta para calcular la producción de excavación y dimensionar adecauadamente los medios de transporte necesarios.

En todo momento se debe saber si los volúmenes de material que se manejan corresponde al material en banco (Banco, bank, B) o el material ya excavado (Suelto, loose, S).

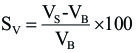

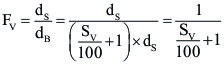

Se denomina factor de esponjamiento o factor de expansión a la relación de volúmenes antes y después de la excavación.

El factor de esponjamiento es < 1. Sin embargo si en otro texto figura otra tabla con factores > 1, quiere decir que se ha tomado la inversa, o sea F'V = VS/VB y si se desea emplear las fórmulas expuestas aqui, deben invertirse.

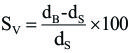

Otra relación interesante es la que se conoce como porcentaje de esponjamiento. Se denomina así al incremento de volumen que experimenta el material respecto al que tenía en el banco, o sea:

SV = % de esponjamiento

O en función de las densidades:

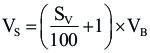

Son frecuentes las tablas en las que aparece el valor del esponjamiento para diferentes materiales al ser excavados. Conviene por ello deducir la relación entre volúmenes o densidades en banco y en material suelto. Para volúmenes se tiene:

Para densidades:

El % de esponjamiento y el factor de esponjamiento están relacionados:

y por consiguiente conociendo el % de esponjamiento de un material se conoce su factor de esponjamiento y viceversa, sin más que operar en la expresion anterior.

En la Tabla N0 4.1.2: Densidades y cambios de volumen, aparecen los valores para FV y SV característicos de distintos materiales frecuentes en movimiento de tierras.

Tabla N0 4.1.2: Densidades y cambios de volumen

Tipo de Material

Estado

Densidades (t/m3)

Factores

dS

dB

SV (%)

FV

Caliza

1.54

2.61

70

0.59

Arcilla

Natural

Seca

Húmeda

1.66

1.48

1.66

2.02

1.84

2.08

22

25

25

0.83

0.81

0.80

Arcilla y Grava

Seca

Húmeda

1.42

1.54

1.66

1.84

17

20

0.86

0.84

Roca alterada

75% Roca - 25% Tierra

50% Roca - 50% Tierra

25% Roca - 75% Tierra

1.96

1.72

1.57

2.79

2.78

1.06

43

33

25

0.70

0.75

0.80

Tierra

Seca

Húmeda

Barro

1.51

1.60

1.25

1.90

2.02

1.54

25

26

23

0.80

0.79

0.81

Granito fragmentado

1.66

2.73

64

0.61

Grava

Natural

Seca

Seca de 6 a 50 mm.

Mojada de 6 a 50 mm.

1.93

1.51

1.69

2.02

2.17

1.69

1.90

2.26

13

13

13

13

0.89

0.89

0.89

0.89

Arena y arcilla

1.60

2.02

26

0.79

Yeso fragmentado

1.81

3.17

75

0.57

Arenisca

1.51

2.52

67

0.60

Arena

Seca

Húmeda

Empapada

1.42

1.69

1.84

1.60

1.90

2.08

13

13

13

0.89

0.89

0.89

Tierra y Grava

Seca

Húmeda

1.72

2.02

1.93

2.23

13

10

0.89

0.91

Tierra vegetal

0.95

1.37

44

0.69

Basalto o diabasa fragmentadas

1.75

2.61

49

0.67

Nieve

Seca

Húmeda

0.13

0.52

---

---

---

---

---

---

Fuente: Movimiento de tierras, Juan Tiktin

Fig. No 4.1.5: Densidad y factor de carga

Compactación.

El volumen ocupado por el material en su estado suelto puede reducirse por medio de la compactación. El cociente entre la medida compactada y la medida en estado suelto se denomina "Factor de Compactación". Este factor no debe confundirse con la razón de compactación (metros cúbicos en banco) que será mucho mayor.

El tipo de material.

La energía de compactación, y

La humedad de compactación.

La compactación es un proceso rápido por el que se comprime el suelo por eliminación del aire de los poros o huecos, pero sin que exista una eliminación del agua existente en los mismos.

Un proceso que a veces se confunde con la compactación es la consolidación, que es mucho más lento que el anterior, y que se produce por la acción del propio peso del material dando lugar ya a una expulsión de agua.

En la compactación, los factores que tienen una mayor influencia son:

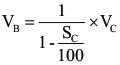

Se denomina factor de compactación a la relación entre el volumen del material en banco y el volumen que ocupa una vez compactada.

Si en el proceso de compactación no ha habido pérdida ni adición de agua (lo que es poco frecuente), el factor de consolidación puede expresarse según VCxdC = m de la forma:

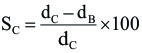

Otra relación interesante es la que llamaremos % de compactación. Expresa el % que representa la variación de volumen del material compactado, respecto al volumen del material en banco, multiplicada por 100.

Con ello la relación entre volumen en banco y volumen del material compactado queda:

SC = % de compactación

El Factor de contracción se calcula o se obtiene de los planos de la obra o de las especificaciones que muestran la conversión del volumen compactado al volumen en el banco. No se debe confundir el factor de contracción con el porcentaje de compactación (ya que este se usa para medir o especificar la densidad del terraplén).

Si en el proceso de compactación y consolidación no hay pérdida ni adición de agua (lo que no es frecuente) es de aplicación la expresión VCxdC = m y % de consolidación puede expresarse como:

SC = % de compactación

En este caso la relación entre densidades es:

En cualquier caso, de las expresiones del factor de compactación y el % de compactación (SC) se deduce que estos están relacionados por la expresión:

Peso (kgf ó t).- Es la medida en kilogramos o toneladas del material trabajado

1.2.2- Propiedades de los suelos relacionados a la compactación.

|

a)- Elasticidad.- Dado por el módulo de elasticidad del suelo. b)- Capilaridad.- La capilaridad es una propiedad física del agua por la que ella puede avanzar a través de un canal minúsculo (desde unos milímetros hasta micras de tamaño) siempre y cuando el agua se encuentre en contacto con ambas paredes de este canal y estas paredes se encuentren suficientemente juntas. Notandose la subida del líquido, debida a la tensión superficial. c)- Permeabilidad.- Representa la facilidad de circulación del agua en el suelo. d)- Compresibilidad.- La compresibilidad es el grado en que una masa de suelo disminuye su volumen bajo el efecto de una carga. e)- Contracción/Esponjamiento f)- Resistencia al corte.- Se denomina como resistencia al corte de un suelo a la tensión de corte o cizallamiento en el plano de corte y en el momento de falla g)- Plasticidad.- Es la propiedad que presentan los suelos de poder deformarse, hasta cierto límite, sin romperse. h)- Sedimentación.- La sedimentación es el proceso mediante el cual se acumulan partículas de tierra o suelo en el fondo de los cuerpos de agua haciendo que disminuya el espacio disponible para el almacenaje del agua en ríos, lagos y quebradas. |

Fig. No 4.1.6: Propiedades del suelo para la compactación |

1.3- Cómo calcular la Producción en obra.

1.3.1.- Modo de pesar.

El método mas exacto para determinar la carga acarreada es pesándola. En los vehículos o equipos de acarreo, esto se hace usualmente midiendo separadamente con básculas portátiles el peso sobre cada rueda o eje. Puede utilizarse cualquier báscula de capacidad y exactitud adecuadas. Al pesar, la máquina debe estar relativamente horizontal, a fin de reducir los errores. Se debe efectuar, el número suficiente de pesadas, a fin de obtener un promedio correcto. El peso total de la máquina es la suma de los pesos parciales sobre las ruedas o ejes.

Para determinar el peso de la carga, se resta el peso del vehículo vacío del peso bruto total. Esto es:

Peso de la carga = (Peso bruto del vehículo) - (Peso del vehículo vacío)

Para determinar el volumen en metros cúbicos en banco del material que acarrea una máquina, se divide el peso de la carga por la densidad del material en banco.

m3B = (Peso de la carga)/(Densidad en banco)

1.3.2- Estudio del tiempo de ciclo.

Para estimar la producción hay que determinar el número de viajes completos que hace una máquina por hora. Antes de esto, debe hallarse el tiempo que invierte la máquina en cada ciclo. Se mide fácilmente con ayuda de un cronómetro. Se debe medir el tiempo de varios ciclos completos a fin de obtener el tiempo medio por ciclo. Dejando que el cronómetro continúe midiendo, se pueden registrar las diversas porciones o etapas del ciclo, tales como el tiempo de carga, el tiempo de espera, etc. El conocer separadamente los tiempos de las porciones o etapas facilitan la evaluación respecto a la disposición y uso de la flotilla de máquinas y la eficiencia del trabajo.

Se presenta a continuación un ejemplo de una tabla formulario para analizar los tiempos parciales del ciclo para equipos de acarreo. Las cantidades en las columnas sin sombrear son cantidades que se obtendrían con un cronómetro; las de las columnas sombreadas son cálculos.

Tabla N0 4.3.1: TIEMPO PARCIALES PARA EQUIPOS DE ACARREO

Si desea incluir otras porciones o etapas del ciclo, tales como el tiempo de acarreo, el tiempo de descarga, etc., le será fácil hacer las modificaciones necesarias a esta tabla. Se pueden hacer tabulaciones o tablas similares para otros equipos o maquinarias como pueden ser tractoras empujadores, cargadores, excavadoras, etc. El tiempo de espera es el que invierte un equipo en esperar a otra, a fin de hacer juntas una operación; mientras que el tiempo de demora es el que transcurre cuando una máquina no participa en el ciclo de trabajo, pero no se trata de tiempo de espera (por ejemplo, cuando se detiene mientras pasa un tren por la vía).

Para hallar los viajes por hora al 100% de eficiencia, divida 60 minutos por el tiempo medio de ciclo menos el tiempo total transcurrido en esperas y demoras. Algunos contratistas incluyen en el tiempo que transcurre en esperas o demoras, o en ambas. Por lo tanto, es posible considerar diferentes clases de producción:

Producción medida.

Producción sin considerar el tiempo en demoras.

Producción máxima, etc.

Por ejemplo: Producción real, incluye todos los tiempos de espera y demora; Producción normal (sin considerar el tiempo en demoras), incluye el tiempo en espera que se considera normal, pero no el que se pierde en demoras; y Producción máxima (óptima), para calcularla se eliminan los tiempos de espera y las demoras. Inclusive se podría modificar aún mas el tiempo del ciclo utilizando un tiempo óptimo de carga.

1.4- Capacidad nominal del equipo.

Todos los fabricantes de maquinaria indican las capacidades de sus unidades, generalmente, de dos formas distintas, en peso y en volumen. Por ejemplo, para un volquete determinado, un fabricante señala para su modelo que puede cargar 32 t de peso, pero también indica que puede acarrear 17.4, 23.5 ó 29.4 m3 de material. La primera cifra de volumen se refiere considerando la carga a ras, la segunda con la caja colmada con taludes de 2 a 1 y la tercera también colmada pero con talud 1 a 1, según es habitual siguiendo las normas SAE (Society Automotive Engineers).

Esto da una idea de lo que puede transportar una unidad de acarreo, en función de la densidad de cada material. No puede olvidarse la diferencia que existe entre el transporte de un árido calizo en una cantera y un mineral metálico en una corta. La densidad de la carga puede ser el doble en el segundo caso que en el primero.

A efectos de estimar las producciones horarias de los diferentes equipos, debe tenerse en cuenta que cuando una máquina se sobrecarga, los tiempos de trabajo dados por los fabricantes no se cumplirán, con lo que los rendimientos tenderán a disminuir a causa de que son muy importantes los descensos de velocidad de operación de tales unidades, sobre todo en los volquetes. Asimismo, habrá que tener en cuenta que las sobrecargas gravan el consumo de combustible, aumentando el número e importancia de las reparaciones y obligando a un mantenimiento más cuidadoso y, en conjunto, elevando los costes sin que se obtenga apenas ventaja de producción, aún en el mejor de los casos.

Para asegurarse de la adecuada capacidad volumétrica de una máquina, puede transformarse la carga nominal en kilogramos o toneladas a metros cúbicos sueltos, dividiendo por la densidad del material esponjado.

Por ejemplo, considérese un volquete capaz de transportar 36000 kg o con una capacidad volumétrica de 24.5 m3 de material colmado. Si la roca en cuestión tiene densidad suelta de 1500 kg/m3S, resultará, pues:

(36000 kg)/(1500 kg/m3S) = 24 m3S, que es menor de 24.5 m3S de capacidad

Con lo que se demuestra que la unidad de transporte elegida es válida.

2.- Eficiencia de trabajo (E).

La eficiencia de una obra se afecta por factores tanto internos como externos, si se logra detectar cuáles bajan el rendimiento y se pueden corregir, la obra se vuelve más eficiente y por lo tanto la duración y los costos se disminuyen, a pesar de que siempre habrá factores que no se pueden modificar o mejorar, como el clima, el material y otros, en otras palabra son las paradas muertas de la máquina.

La aplicación del factor de eficiencia no es nada fácil porque depende de muchos factores como el material, el terreno, el estado de las vías, el sitio de carga y descargue, el tráfico, el clima, el horario de trabajo, la habilidad o experiencia del operador, la supervisión, etc.

Muchos autores toman como la eficiencia de trabajo a la afectación de un grupo de coeficientes que considerán las posibles alteraciones a la producción nominal. Estos coeficientes son:

- Coeficiente Horario (Kh), dado en tablas de acuerdo al equipo a utilizar en concordancia a normas legales del país a emplear.

- Coeficiente de Adaptación o Adaptabilidad (Ka), de acuerdo a la labor de la máquina.

- Coeficiente de Organización (Ko), por no cumplir con el método de trabajo.

- Factor de Eventualidad (Fev), por pérdidas no consideradas: lluvias, reparaciones amedias, desatres naturales, etc.

![]()

No emplearemos este método por carecer de normas explícitas para el cálculo de estos factores.

2.1.- Eficiencia de trabajo (E), de acuerdo al fondo horario.

En otros casos la eficiencia de trabajo se obtiene directamente del fondo horario, la que se explica en el siguiente video y traducida en un tabla con sus respetivos valores.

Gráfico del Fondo horario de la maquinaria.

Video: Fondo horario de la maquinaria.

Fuente: Universidad Politécnica de Valencia (UPV) - España (Recuperado de https://youtu.be/ZmwlamOxn0A)

La medida de la eficiencia está dada por lo minutos reales de trabajo en una hora, pues el tiempo de trabajo está afectado directamente por las causa de ineficiencia en el empleo del tiempos por parte de la máquina, dado por los coeficientes que relacionan los distintos fondos horarios de una máquina.

La siguiente tabla sirve como guía de las condiciones de una obra para escoger el factor de eficiencia y aplicarlo mejor.

Tabla N0 4.2.1: CONDICIONES DE EFICIENCIA DE TRABAJO

CONDICIONES |

FAVORABLES |

PROMEDIO |

DESFAVORABLE |

| Estado de máquinas | Con un buen mantenimiento | Con un mantenimiento aceptable | Con poco mantenimiento |

| Material | Tierra seca, greda seca, carbón, Capa vegetal | Arena, gravilla, pizarra, greda con poca humedad | Materiales duros en banco, greda húmeda, roca |

| Area de explotación | Sin obstrucciones, plano, seca y bien mantenida | Piso rugoso, con algunas obstrucciones | terreno húmedo, resbaloso o blando con obstrucciones |

| Carretera | Con mantenimiento constante | Con mantenimiento ocasional | Sin mantenimiento |

| Area de descargue | Sin obstrucciones, con mantenimiento | Con algunas obstrucciones, piso algo blando | Area con obstrucciones, con piso blando, húmedo y sin mantenimiento |

| Tráfico | Completamente independiente de carreteras públicas y líneas de tren | Cruza alguna carretera o líneas de tren | Desplazamiento a lo largo de vías públicas o tráfico de la ciudad |

| Clima | Sin variaciones, muy poca lluvia | Poca variaciones | Con variaciones repentinas |

| Trabajo nocturno | No | algunas veces | regularmente |

| Habilidad del operador | Buena | Aceptable | Poca |

| Supervisión | Adecuada en todas las áreas | Intermitente | Muy poca |

En la siguiente tabla se encontrarán valores aproximados de la eficiencia en el trabajo, si no hay disponibilidad de datos del trabajo, que pueden ser modificados de acuerdo a datos reales o experiencias en otros trabajos.

Tabla N0 4.2.2: FACTORES DE EFICIENCIA HORARIA POR CONDICIONES DE TRABAJO

Condiciones de operación |

Favorable |

Promedio |

Desfavorable |

Muy desfavorable |

| Trabajo min/hr | 50 |

45 |

40 |

35 |

| Eficiencia | 0.83 |

0.75 |

0.67 |

0.58 |

La condición de muy desfavorable o malo, se da cuando se presentan varias condiciones desfavorables muy marcadas que pueden afectar el rendimiento de la obra.

2.2.- Eficiencia de trabajo (E), de acuerdo a las condiciones de operación y mantemimiento de la máquina.

Como nosotros de acuerdo a la secuencia del curso, conocemos los distintos tipos de mantenimiento de la maquinaria, recomendamos escoger el factor de eficiencia de acuerdo a las condiciones de operación y mantenimiento de la máquina, pudiéndose afectar más aún por los factores no previstos, como por el tipo de trabajo, material a trabajar, distancia, pendiente y otros, que debemos contemplar en las condiciones de trabajo.

Tabla N0 4.2.3: EFICIENCIA DE TRABAJO O FACTORES DE EFICIENCIA

Condiciones de operación |

Mantenimiento de la Máquina |

||||

Excelente |

Bueno |

Normal |

Regular |

Malo |

|

Excelente |

0.83 |

0.81 |

0.76 |

0.70 |

0.63 |

Bueno |

0.78 |

0.75 |

0.71 |

0.65 |

0.60 |

Normal |

0.72 |

0.69 |

0.65 |

0.60 |

0.54 |

Regular |

0.63 |

0.61 |

0.57 |

0.52 |

0.45 |

Malo |

0.52 |

0.50 |

0.47 |

0.42 |

0.32 |

Fuente: Handbook CAT (Tomado del estudio de una organización de ingenieros Mexicana)

2.3.- Eficiencia General (E), de acuerdo a las condiciones de operación y administración de la máquina.

Tabla N0 4.2.4: FACTORES DE EFICIENCIA GENERAL CON CODICIONES DE OPERACIÓN Y ADMINISTRACION

Condiciones de operación |

Condición de Administración |

|||

Excelente |

Buena |

Regular |

Mala |

|

Excelentes: 1.00 |

0.84 |

0.81 |

0.76 |

0.70 |

Buenas: 0.95 |

0.78 |

0.75 |

0.71 |

0.65 |

Regulares: 0.85 |

0.72 |

0.69 |

0.65 |

0.60 |

Malas: 0.75 |

0.72 |

0.69 |

0.65 |

0.60 |

Fuente: Tiktin y otros

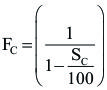

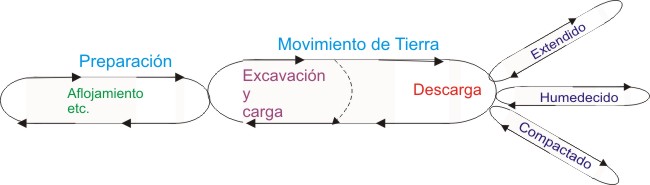

3.- Tiempo del ciclo

Los componentes principales de tiempo que se distinguen en el ciclo de trabajo en una explotación con equipos convencionales son los correspondientes a: carga, transporte o empuje, vertido, retorno, espera y maniobras. Cada una de esas operaciones es responsable de una parte de la duración total del ciclo básico de explotación.

El común denominador para analizar un ciclo de trabajo es el Tiempo del Ciclo (Cycle Time o CT). Esto es real para un análisis económico del movimiento de tierras, porque el costo de mano de obra y del equipo está principalmente relacionado con el tiempo.

Los factores que afectan a los tiempos parciales individuales son los siguientes:

3.1.- Factores de Carga:

Tamaño y tipo del equipo de carga.

Tipo y condiciones del material a ser cargado.

Capacidad de la unidad.

Experiencia y destreza del operador.

3.2.- Factores de transporte o empuje:

Capacidad y características del equipo.

Distancia de transporte.

Condiciones de la pista de rodadura.

Pendientes.

Factores secundarios que afectan a la velocidad de transporte.

3.3.- Factores de vertido:

Destino del material : escombrera, acopio de material, tolva, etc.

Condiciones del área de vertido.

Tipo y maniobrabilidad de la unidad de transporte.

Tipo y condiciones del material.

3.4.- Factores de retorno:

Capacidad y rendimiento del equipo.

Distancia de retorno.

Condiciones de la pista de rodadura.

Pendiente.

Factores diversos que afectan a la velocidad de transporte.

3.5.- Factores de espera y maniobra:

Maniobrabilidad del equipo.

Dimensiones del área de trabajo.

Tipo de máquina de carga.

Localización del equipo de carga.

Esperas en las proximidades de la unidad de carga o empujados.

Esperas para depositar la carga en la trituradora.

Fig. No 4.3.1: Ciclos básicos en el proceso de movimiento de tierras

Fig. No 4.3.2: Ejemplo de Ciclo de trabajo de un dámper

Aumento del ciclo por altitud al producirse la reducción de potencia, un método para tener en cuenta es lo recomendado por CAT: aumentar la componente apropiada de tiempo del ciclo total en un porcentaje igual de reducción de potencia a causa de la altitud; por ejemplo, si se determina que el tiempo de desplazamiento de una unidad de acarreo es de 1.0 minuto a potencia plena, el tiempo para que esa misma máquina reduzca su potencia al 90% de la potencia plena será de 1.10 minutos.

Para reducciones mayores al 10%, se recomienda consultar el manual del fabricante.

Nos Preguntamos ¿cómo se determina el ciclo de trabajo de una obra que no ha comenzado?

Es posible obtener una estimación precisa del ciclo de trabajo de la máquina dividiendo en dos partes: FIJO Y VARIABLE.

Tiempo Fijo.- Consta de aquellos factores que son relativamente constantes y que no cambian con el factor de distancia.

Ejemplos de estos son: Carga, descarga y maniobras. La mayoría de los fabricantes publican ejemplos típicos de Tiempos Fijo de su equipo.

Tiempo Variable.- Es el tiempo que lleva entre carga, descarga y retorno al área de cargada por ejemplo. Estos ciclos varían con la distancia, las pendientes y el estado del camino de acarreo. También el fabricante ha desarrollado Tablas de acarreo y Tablas de retorno, que se pueden encontrar en los Manuales de Rendimiento.

Para el caso de no contar con los Manuales de Rendimiento, se ha desarrollado fórmulas empíricas, que nos dan una buena estimación.