5.5- Elaboración del Plan de mantenimiento (inicial).

Video: Tipos y estrategías de Mantenimiento (Recuperado de: https://www.youtube.com/watch?v=om72HP0uylo&t=3305s)

5.5.1- Tipos de Planes de mantenimiento.

Modo 1: Realizando un plan basado en las instrucciones de los fabricantes de los diferentes equipos que componen la planta.

Modo 2: Realizando un Plan de mantenimiento basado en instrucciones genéricas y en la experiencia de los técnicos que habitualmente trabajan en la planta.

Modo 3: Realizando un plan basado en un RCM (Reliability Centred Maintenance - Mantenimiento Centrado en la Confiabilidad))

En plantas que no tienen ningún plan de mantenimiento implantado, puede ser conveniente hacer algo sencillo y ponerlo en marcha.

Eso se puede hacer siguiendo las recomendaciones de los fabricantes obasándose en la experiencia propia o de otros.

Son los modos 1 y 2.

El modo 3 es utilizado con una herramienta de software.

5.5.1.1.- Plan de Mantenimiento inicial Basado en Instrucciones de Fabricantes.

Plan de Mantenimiento Basado en Intrucciones del fabricante (Recuperado de https://youtu.be/mMD-5paBiLU)

La preparación de un plan de mantenimiento basado en las instrucciones de los fabricantes tiene 3 fases, y su esquema general es el siguiente:

Fig. No 3.1.19: Diagrama del plan de mantenimiento basado en instrucciones del fabricante

Fase 1: Recopilación de manuales y de instrucciones de los fabricantes.

Realizar un plan de mantenimiento basado en las recomendaciones de los fabricantes de los diferentes equipos que componen la planta no es más que recopilar toda la información existente en los manuales de operación y mantenimiento de estos equipos y darle al conjunto un formato determinado.

Es conveniente hacer una lista previa con todos los equipos significativos de la planta. A continuación, y tras comprobar que la lista contiene todos los equipos, habrá que asegurarse de que se dispone de los manuales de todos esos equipos. El último paso será recopilar toda la información contenida en el apartado 'mantenimiento preventivo' que figura en esos manuales, y agruparla de forma operativa.

Si el equipo de mantenimiento está dividido en personal mecánico y personal eléctrico, puede ser conveniente dividir también las tareas de mantenimiento según estas especialidades.

Fase 2: Recopilación de la experiencia de los técnicos.

Es conveniente contar con la experiencia de los responsables de mantenimiento y de los propios técnicos, para completar las tareas que pudieran no estar incluidas en la recopilación de recomendaciones de fabricantes. Es posible que algunas tareas que pudieran considerarse convenientes no estén incluidas en las recomendaciones de los fabricantes por varias razones:

El fabricante no está interesado en la desaparición total de los problemas. Diseñar un equipo con cero averías puede afectar su facturación.

El fabricante no es un especialista en mantenimiento, sino en diseño y montaje.

Hay instalaciones que se han realizado en obra, y que no responden a la tipología de 'equipo', sino más bien son un conjunto de elementos, y no hay un fabricante como tal, sino tan solo un instalador. En el caso de que haya manual de mantenimiento de esa instalación, es dudoso que sea completo. Es el caso, por ejemplo, de un ciclo agua-vapor: es un conjunto de tuberías, soportes y válvulas. Podemos encontrar instrucciones de mantenimiento de válvulas, porque hay un libro de instrucciones para ellas, pero también las tuberías y los soportes necesitan determinadas inspecciones. Además, el ciclo agua-vapor se comporta como un conjunto: son necesarias determinadas pruebas funcionales del conjunto para determinar su estado.

Hay ocasiones en que el Plan de Mantenimiento que propone el fabricante es tan exhaustivo que contempla la sustitución o revisión de un gran número de elementos que evidentemente no han llegado al máximo de su vida útil, con el consiguiente exceso en el gasto. Cuantas más intervenciones de mantenimiento preventivo sean necesarias, más posibilidades de facturación tiene el fabricante. Además está el problema de la garantía: si un fabricante propone multitud de tareas y estas no se llevan a cabo, el fabricante puede alegar que el mantenimiento preventivo propuesto por él no se ha realizado, y esa es la razón del fallo, no haciéndose pues responsable de su solución en el periodo de garantía (con la consiguiente facturación adicional).

Fase 3: Mantenimiento legal.

Por último, no debe olvidarse que es necesario cumplir con las diversas normas reglamentarias vigentes en cada momento. Por ello, el plan debe considerar todas las obligaciones legales relacionadas con el mantenimiento de determinados equipos. Son sobre todo tareas de mantenimiento relacionadas con la seguridad. Algunos de los equipos sujetos a estas normas en una planta de cogeneración son los siguientes:

ERM

Sistemas de Alta Tensión

Torres de Refrigeración

Puentes grúa

Vehículos

Tuberías y Equipos a presión

Instalaciones de tratamiento y almacenamiento de aire comprimido

Sistemas de control de emisiones y vertidos

Sistemas contraincendios

Sistemas de climatización de edificios

Intercambiadores de placas

Almacén de productos químicos

Etc.

5.5.1.2.- Plan de Mantenimiento Basado en las Instrucciones Genéricas y en la experiencia.

PLAN DE MANTENIMIENTO BASADO EN PROTOCOLOS DE MTO POR TIPO DE EQUIPO (Recuperado de https://youtu.be/JVNdG1ZlReo)

El esquema general es el siguiente:

Fig. No 3.1.20: Diagrama del plan de mantenimiento basado en instrucciones genéricas

Como puede apreciarse en la figura, la consulta a los manuales de los fabricantes se hace después de haber elaborado un 'borrador' inicial del plan, y con la idea de complementar éste. Esa es la principal diferencia con la elaboración de planes de mantenimiento basados en las instrucciones del fabricante. En la fase final se añaden las obligaciones legales de mantenimiento, como en el caso anterior.

Fase 1: Lista de equipos significativos.

Del inventario de equipos de la planta, deben listarse aquellos que tienen una entidad suficiente como para tener tareas de mantenimiento asociadas. Este listado puede incluir motores, bombas, válvulas, determinados instrumentos, filtros, depósitos, etc.

Una vez listados, es conveniente agrupar estos equipos por tipos, de manera que sepamos cuantos tipos de equipos significativos tenemos en el sistema que estemos analizando.

Fase 2: Listado de Tareas genéricas para cada equipo

Para cada uno de los tipos de equipos, debemos preparar un conjunto de tareas genéricas que les serían de aplicación. Así, podemos preparar tareas genéricas de mantenimiento para transformadores, motores, bombas, válvulas, etc.

Fase 3: Aplicación de las tareas genéricas.

Para cada motor, bomba, válvula, etc, aplicaremos las tareas genéricas preparadas en el punto anterior, de manera que obtendremos un listado de tareas referidas a cada equipo concreto.

Fase 4: Comprobación de las instrucciones de los fabricantes.

Es en este punto, y no al principio, donde incluimos las recomendaciones de los fabricantes, tratando de ver que no se ha olvidado nada importante.

Fase 5: Añadir mantenimiento legal.

Igual que en caso anterior, es necesario asegurar el cumplimiento de las normas reglamentarias referentes a mantenimiento que puedan ser de aplicación en determinados equipos.

5.5.1.3.- Plan de Mantenimiento Basado en la Confiabilidad (Análisis de Fallos) (RCM).

Metodologís del RCM (Juan Carlos La Torre Boza)

Video: RCM - Mantenimiento Basado en Confiabilidad - Introducción a Conceptos Básicos (Recuperado de: https://youtu.be/ZZL7_kGSAV8)

Video: Mantenimiento centrado en la Fiabilidad/Confiabilidad - RCM (Recuperado de: https://youtu.be/PZSr52a-e78)

Video: Mantenimiento Basado en RCM (Recuperado de: https://youtu.be/wQjvePHTCvw)

El RCM o Reliability Centered Maintenance es una técnica más dentro de las posibles para elaborar un plan de mantenimiento y presenta algunas ventajas importantes sobre otras técnicas. Inicialmente fue desarrollada para el sector de aviación, donde no se obtenían los resultados más adecuados para la seguridad de la navegación aérea.

El objetivo fundamental de la implantación de un Mantenimiento Centrado en la Confiabilidad o RCM es aumentar la confiabilidad de la instalación, es decir, disminuir el tiempo de parada de planta por averías imprevistas que impidan cumplir con los planes de producción.

Los objetivos secundarios pero igualmente importantes son aumentar la disponibilidad, es decir, la proporción del tiempo que la planta está en disposición de producir, y disminuir al mismo tiempo los costes de mantenimiento.

El análisis de los fallos potenciales de una instalación industrial según esta metodología aporta una serie de resultados:

Mejora la comprensión del funcionamiento de los equipos.

Analiza todas las posibilidades de fallo de un sistema y desarrolla mecanismos que tratan de evitarlos, ya sean producidos por causas intrínsecas al propio equipo o por actos personales.

Determina una serie de acciones que permiten garantizar una alta disponibilidad de la planta.

Las acciones tendentes a evitar los fallos pueden ser de varios tipos:

Determinación de tareas de mantenimiento que evitan o reducen estas averías.

Mejoras y modificaciones en la instalación.

Medidas que reducen los efectos de los fallos, en el caso de que estos no puedan evitarse.

Determinación del stock de repuesto que es deseable que permanezca en planta, como una de las medidas paliativas de las consecuencias de un fallo.

Procedimientos operativos, tanto de operación como de mantenimiento.

Planes de formación.

Fig. No 3.1.21: Ciclos para el RCM

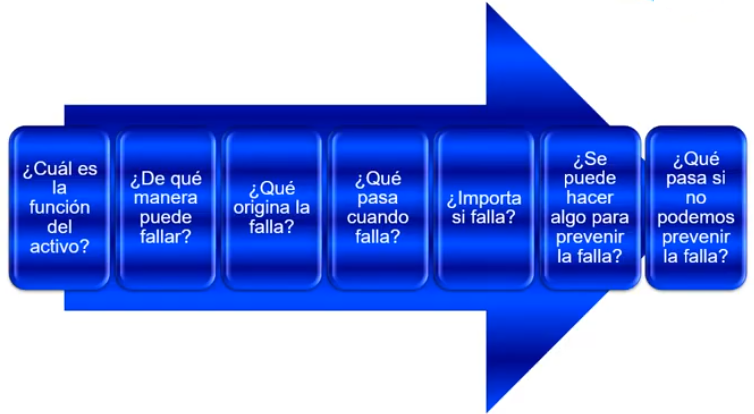

a).- Las 7 preguntas del RCM.

RCM se basa, pues, en la puesta de manifiesto de todos los fallos potenciales que puede tener una instalación, en la identificación de las causas que los provocan y en la determinación de una serie de medidas preventivas que eviten esos fallos acorde con la importancia de cada uno de ellos.

A lo largo del proceso se plantean una serie de preguntas clave que deben quedar resueltas:

1. ¿Cuáles son las funciones y los estándares de funcionamiento en cada sistema?

2. ¿Cómo falla cada equipo?

3. ¿Cuál es la causa de cada fallo?

4. ¿Qué parámetros monitorizan o alertan de un fallo?

5. ¿Qué consecuencias tiene cada fallo?

6. ¿Cómo puede evitarse cada fallo?

7. ¿Qué debe hacerse si no es posible evitar un fallo?

b).- Fases de RCM.

El proceso de análisis de fallos e implantación de medidas preventivas atraviesa una serie de fases para cada uno de los sistemas en que puede descomponerse una organización:

Fase 1: Definición clara de lo que se pretende implantando RCM. Determinación de indicadores, y valoración de éstos antes de iniciar el proceso.

Fase 2: Codificación y listado de todos los sistemas, subsistemas y equipos que componen la planta. Para ello es necesario recopilar esquemas, diagramas funcionales, diagramas lógicos, etc.

Fase 3: Estudio detallado del funcionamiento del sistema. Determinación de las especificaciones del sistema Listado de funciones primarias y secundarias del sistema en su conjunto. Listado de funciones principales y secundarias de cada subsistema.

Fase 4: Determinación de los fallos funcionales y fallos técnicos.

Fase 5: Determinación de los modos de fallo o causas de cada uno de los fallos encontrados en la fase anterior..

Fase 6: Estudio de las consecuencias de cada modo de fallo. Clasificación de los fallos en críticos, significativos, tolerables o insignificantes en función de esas consecuencias.

Fase 7: Determinación de medidas preventivas que eviten o atenúen los efectos de los fallos.

Fase 8: Agrupación de las medidas preventivas en sus diferentes categorías: Elaboración del Plan de Mantenimiento, lista de mejoras, planes de formación,procedimientos de operación y de mantenimiento, lista de repuesto que debe permanecer en stock y medidas provisionales a adoptar en caso de fallo.

Fase 9: Puesta en marcha de las medidas preventivas.

Fase 10: Evaluación de las medida adoptadas, mediante la valoración de los indicadores seleccionados en la fase 1

5.5.2- Procedimientos de Elaboración de Planes de Mantenimiento.

Ver: PDF de Procedimiento de Elaboración de Planes de Mantenimiento

5.5.3- Formato de Elaboración de Planes de Mantenimiento.

Por lo tanto, un Plan de Mantenimiento debe contener:

I. CONTEXTO ESTRATEGICO DE LA EMPRESA

II. DIAGNOSTICO/ANÁLISIS DE LA EMPRESA

III.GESTIÓN ESTRATÉGICA DEL MANTENIMIENTO

IV.GESTIÓN OPERATIVA DEL MANTENIMIENTO

I. CONTEXTO ESTRATEGICO DE LA EMPRESA

I.1 Nombre de la empresa

I.2 RUC

I.3 Ubicación

I.4 Reseña de la empresa

I.5 Descripción de los productos y servicios

I.6 Visión

I.7 Misión

I.8 Valores

I.9 Código de ética

I.10 Factores críticos de éxito (FCE)

I.11 Partes interesadas

I.12 Análisis FODA

I.13 Análisis PESTE

I.14 Objetivos estratégicos

I.15 Mapa estratégico

I.16 Balanced Scorecard Estratégico

I.17 Mapa de Procesos

I.18 Organigrama de organización

II. DIAGNOSTICO/ANÁLISIS DE LA EMPRESA

II.1 Diagnóstico de la situación actual

II.2 Jornada de Trabajo

II.3 Tamaño de la Empresa

II.4 Tipo de proceso

II.5 Ritmo de la actividad

II.6 Grado de automatización

II.7 Producción de la empresa

II.8 Antigüedad de la instalación

II.9 Listado de equipos

II.10 Análisis de los equipos

II.11 Hojas de historial de fallos

III. GESTIÓN ESTRATÉGICA DEL MANTENIMIENTO

III.1 Alcance de mantenimiento

III.2 Política de mantenimiento

III.3 Objetivos de mantenimiento

III.4 Estrategias de mantenimiento

III.5 Balanced Scorecard de mantenimiento

III.6 Gestión del Recurso Humano

IV. GESTIÓN OPERATIVA DEL MANTENIMIENTO

IV.1 Análisis del tipo de mantenimiento

IV.2 Proceso de Planificación

IV.3 Cronograma de mantenimiento

IV.4 Check List de actividades de mantenimiento

IV.5 Gestión de repuestos

IV.6 Costos de mantenimiento

Ejemplos:

EJEMPLO: Plan Mantenimiento - Maquinaria Pesada