6.2.- Costos Horario de Operación (Costos Variables).

Basado en la Resolución Directoral N0 035-2010/VIVENDA/VMCS-DNC: Norma Técnica denominada "Elementos para la determinación del Costo Horario de los Equipos y Maquinaria del Sector Construcción"

El Costo de Operación es el costo generado directamentese por el trabajo de la maquinaria y refiere al costo que demanda la operación y mantenimiento de una maquinaria. Para determinar el Costo de Operación se deberá sumar los siguientes rubros:

Mantenimiento y reparación

Combustibles

Lubricantes

Grasas

Filtros

Llantas ó neumáticos

Piezas de desgate

Herramientas de corte

Operador especializado

6.2.1.- Mantenimiento y Reparación (C.M.R.)

Se considera como gastos de mantenimiento, los originados para realizar la conservación de la maquinaria en buenas condiciones, a fin de que trabaje con un rendimiento normal durante su vida económica, el costo de reparación es aquel que incluye el valor de la mano de obra de los mecánicos y de los repuestos necesarios para mantener el equipo en operación.

El Costo de Mantenimiento y Reparación (C.M.R.) de una maquinaria resulta de la sumatoria del Costo de la Mano de Obra (C.M.O.) y el Costo de Repuestos (C.R.):

![]()

Para obtener el Costo de la Mano de Obra (C.M.O.) y el Costo de los Repuestos (C.R.), se debe calcular previamente el Costo de Mantenimiento (C.M.) de una maquinaria durante su vida útil. Este se considera referencialmente como un porcentaje del Valor de Adquisición:

Costo de Mantenimiento para Trabajo Duro = |

80 a 100% del Valor de Adquisición |

Costo de Mantenimiento para Trabajo Normal = |

70 a 90% del Valor de Adquisición |

Costo de Mantenimiento para Trabajo Suave = |

50 a 80% del Valor de Adquisición |

Costo de Mantenimiento(C.M.), recomendado para maquinarias que aparecen en la tabla siguiente:

MAQUINARIA |

%C.M. |

Compresoras |

80 |

Martillos neumáticos |

30 |

Perforadoras sobre orugas |

80 |

Rippers |

30 |

Pala |

80 |

Compactadora vibratoria |

50 |

Rodillo vibratorio autopropulsado |

75 |

Rodillo vibratorio de tiro |

50 |

Rodillo neumático |

50 |

Rodillo pata de cabra autopropulsado |

75 |

Rodillo pata de cabra tiro |

50 |

Rodillo tándem estático y vibratorio autopropulsado |

75 |

Rodillo 3 ruedas |

50 |

Tractores de tiro |

80 |

Chancadoras |

60 |

Zarandas |

65 |

Mezcladora de concreto |

80 |

Amasadora de asfalto |

80 |

Barredora mecánica |

80 |

Calentador de aceite |

75 |

Cocina de asfalto |

80 |

Planta de asfalto |

70 |

Secadoras |

70 |

Pavimentadoras |

70 |

Faia transportadora |

50 |

Grupos electrógenoso |

70 |

Montacarga |

75 |

Motogrúas hidráulicas sobre camión |

80 |

Motobombas |

40 |

Volquetes |

50 |

Camionetas |

50 |

Camiones |

50 |

Dumpers |

50 |

Fuente: Robert W. Castillo Alva - GICA INGENIEROS

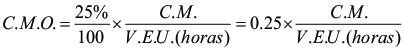

El Costo de Mano de Obra (C.M.O.) representa el 25% del Costo de mantenimiento (C.M.) sobre el número de horas de la Vida Económica Útil (VEU):

El Costo de los Repuestos (C.R.) representa el 75% del Costo de mantenimiento (C.M.) sobre el número de horas de la Vida Económica Útil (VEU):

Luego:

![]()

Nota.- No se incluye las Piezas de Desgaste, ni Herramientas de corte.

6.2.1.1.- Análisis de Gastos de Mantenimiento y Reparaciones:

La metodología del cálculo de los gastos de mantenimiento y reparación que a continuación presentamos se efectúa en base a los manuales técnicos y, en especial, al de CATERPILLAR.

a).- Maquinarias sobre Orugas:

- Costos de mantenimiento y reparación del tren de rodaje.

- Costo de reserva para reparaciones.

- Elementos especiales de desgaste.

i).- Costos de Mantenimiento y Reparaciones del Tren de Rodaje (CMRTR).

El costo horario para el mantenimiento y reparaciones del tren de rodaje quedará expresado como:

CMRTR($/hr) = FBTR*(I + A + Z)

Donde:

FBTR = Factor básico del tren de rodaje.

I = Factor de impacto.

A = Factor de abrasión.

Z = Factor por motivos diversos.

Factor básico del tren de rodaje

Modelo

FBTR

- 5230B o similar

20.1

- D11R o similar

18.0

- 5130B o similar

15.9

- D10R o similar

13.3

- 511 OB o similar

11.7

- D9R o similar

10.6

- D8R & D8R Serie II o similar

9.0

- 973, 589, D7R Serie II LGP o similar

10.1

- D7R, 963C, 583R, D6R Serie II LGP, D7RXR

8.5

- 375, 5080 o similar

6.8

- D6R Serie II, 953C, 572R, D6M LGP, 527 o similar

6.6

- 365B o similar

6.5

- 345B Serie II o similar

5.6

- D5M LGP, D6 SR, D6M XL, 517 o similar

5.3

- 330B o similar

4.7

-D3C (All), D4C (All), D5C (All) 933 (All), 939, 561M o similar

3.9

- 325B o similar

3.6

- 315B, 317B, 318BL, 322B o similar

3.2

- 320C o similar

2.7

-307B, 311B, 312Bo similar

2.3

Fuente: Robert W. Castillo Alva - GICA INGENIEROS

El factor básico es un factor promedio en $/h que considera un 30% de mano de obra a 35 $/h y 70% de repuestos a precios CONSUMER (USA).

El primer paso para calcular el costo es traer a valores de nuestra realidad tanto repuestos como mano de obra.

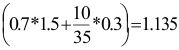

Si consideramos que los repuestos, pagos de derechos, impuestos, almacenaje, margen, etc, tienen un factor de “1.5” aplicado al “Consumer USA” y la mano de obra especializada es de 10 $/h; entonces el factor de corrección fc al factor básico es:

Como ejemplo: el factor básico corregido para D6R será: 6.6 * 1.135 = 7.491 $/h.

También CAT nos da la siguiente tabla de “MULTIPLICADORES DE CONDICIONES”. *

Multilplicadores de Condiciones

Condición

Impacto (I)

Abrasión (A)

Z

Alto

0.3

0.4

1.0

Moderado

0.2

0.2

0.5

Bajo

0.1

0.1

0.2

Fuente: “Caterpillar Perfomance Handbook”

Hay tres condiciones primarias que influyen en la duración potencial del tren de rodaje de cadenas.

a) Impacto.- El efecto de los impactos más fácil de medir es estructural: flexión, descascaramiento, agrietamiento, astillamiento, vuelcos, etc. y problemas de la tornillería y de retención de los pasadores y bujes.

Evaluación de las cargas de choque:

Alto.- Superficies duras e impenetrables con protuberancias de 150 mm (6 pulg) o aún más altas.

Moderado.- Superficies parcialmente penetrables con protuberancias de 75 a 150 mm (3-6 pulg) de alto.

Bajo.- Superficies totalmente penetrables (proporcionan pleno soporte a las planchas de las zapatas) y con pocas protuberancias.

b) Abrasión.- La tendencia de los materiales en el suelo a desbastar las superficies de desgaste de los componentes de las cadenas.

Evaluación de la abrasividad:

Altas.- Suelos muy húmedos que contengan gran proporción de arena o partículas de rocas duras, anguladas o cortantes.

Moderada.- Suelos ligeramente mojados o de un modo intermitente, que tengan baja proporción de partículas duras, anguladas o cortantes.

Baja.- Suelos secos o rocas con una proporción baja de arena, de partículas anguladas o cortantes, o esquirlas de roca.

Las cargas de choque y la abrasión combinadas pueden intensificar el grado de desgaste con mayor intensidad que sus efectos considerados separadamente, lo cual reduce aún más la duración de los componentes . Esto se debe tomar en cuenta al estimar la evaluación de las cargas de choque y de abrasión o se pueden incluir para elegir el factor “Z”.

c) El factor Z.- Representa los efectos combinados en la vida útil del componente de las muchas consideraciones ambientales, de operación y de mantenimiento en un trabajo determinado.

Condiciones Naturales y Terreno.- La tierra, por ejemplo, tal vez no sea abrasiva, pero puede acumularse en los dientes de las ruedas motrices, causando interferencias y grandes esfuerzos cuando los dientes se engranan con los bujes. Las substancias químicas corrosivas de los materiales que se van a mover o que están presentes en la capa natural del suelo pueden afectar el índice de desgaste, mientras que la humedad y la temperatura acentúan este efecto. La temperatura por sí sola puede ser un agente importante: la escoria caliente y los suelos congelados constituyen los dos extremos. El trabajo constante en laderas puede aumentar el desgaste en las áreas laterales de los componentes.

Operación.- Las prácticas de algunos operadores tienden a aumentar el desgaste de las cadenas y los costos si no se ejerce el control necesario en el trabajo. Tales prácticas incluyen la operación de la máquina a alta velocidad, particularmente en retroceso; los virajes muy cerrados o las correcciones constantes en el sentido de desplazamiento, y el calado del tractor como consecuencia de la carga, forzando el deslizamiento de las cadenas.

Mantenimiento.- Las buenas prácticas de mantenimiento, como la tensión adecuada de las cadenas, la limpieza diaria cuando se trabaja con materia les pegajosos, etc ., combinadas con la medición regular del desgaste y la ejecución a tiempo de las tareas de servicio recomendadas (Servicio Especial de Cadenas - CTS) pueden prolongar la vida útil de los componentes y disminuir los costos, pues disminuir al mínimo los efectos de esas y de otras condiciones desfavorables.

Mientras que el impacto y la abrasión no son muy difíciles de evaluar, la selección del factor "Z" adecuado requiere un análisis cuidadoso de las condiciones de trabajo, como el clima, la tendencia del terreno a compactarse, la carga en laderas, entornos corrosivos, etc.; los factores de operación, como el desplazamiento en retroceso a alta velocidad, la cantidad de desplazamientos, los giros cerrados, el deslizamiento de las cadenas bajo sobrecarga, etc.; y las consideraciones de mantenimiento, como una tensión adecuada, el uso del Servicio Especial de Cadenas (CTS), etc.

Es evidente que la elección del multiplicador “Z” es tan sólo cuestión de criterio y de sentido común, pero sus efectos en los costos pueden constituir la diferencia entre ganancia en operaciones debidamente reguladas o pérdidas cuando se descuida la supervisión. Como ayuda para establecer el valor adecuado del factor "Z", considere que el mantenimiento adecuado (o la falta de mantenimiento) representa el 50% de su efecto, las condiciones naturales y el terreno representan el 30% y las prácticas del operador el 20%. Para las excavadoras grandes, la cantidad de desplazamiento es el componente crítico del factor “Z”. El efecto de un buen operador trabajando en buenas condiciones puede ser contrarrestado por una práctica deficiente de mantenimiento para obtener un factor “Z” razonablemente alto. En cambio, ser meticuloso en el mantenimiento, la tensión y la alineación de las cadenas, compensaría con creces las condiciones desfavorables del terreno que producen serias compactaciones de tierra en las ruedas motrices y conducen a elegir un factor "Z" entre moderado y bajo. Por lo tanto, la flexibilidad en elegir el factor “Z ” es una de las características del sistema y se recomienda hacer uso de esta ventaja. Además, se puede realizar un control considerable sobre el factor "Z" y, si se reducen sus efectos, la rentabilid ad será mayor. El Servicio Especial de Cadenas (CTS) de su distribuidor puede ser una ayuda incalculable para este propósito y para establecer un programa completo de control de costos del tren de rodaje.

Por ejemplo, para el caso de un tractor D6R:

CMRTR($/hr) = FBTR*(I + A + Z)

CMRTR($/hr) = 7.491*(0.2 + 0.2 + 0.5)

CMRTR($/hr) = 6.742 ($/h)

En máquinas de carriles (orugas) el tren de rodamiento puede significar el 30% del valor del equipo nuevo y sus costos de mantenimiento, llegar a igualar al precio del mismo, en función a las condiciones de trabajo del mismo (abrasión, impacto) y al mantenimiento, forma de operar.

Por ejemplo, trabajo en condiciones con material corrosivo; operador deficiente y poco o nada de mantenimiento nos da un factor Z = 1 (alto).

¿Cómo afectan los factores multiplicadores al costo?

Afectan el costo/Hr (factor básico).

Ejemplo:

En el caso de un D6R con factor básico corregido a 7.491 $/h.

Caso 1:

Bajo impacto

0.1

Baja abrasión

0.1

Z bajo

0.2

___ 0.4

Costo/h = Factor básico corregido * 0.4 =7.491*0.4=2.9964 $/h

Caso 2:

Alta abrasión

0.4

Alto impacto

0.3

Z medio

0.5

___ 1.2

Costo/h =7.491*1.2 = 8.9892 $/h

Observemos como las condiciones de operación pueden “elevar” tremendamente el costo. Como regla para cálculo rápido estimar condiciones medias y el costo será aproximadamente igual al costo/h de combustible.

ii).- Costo de reserva para reparaciones (CRR).

El costo de reserva para reparaciones quedará expresado como:

CRR($/hr) = FBR*MVP

Donde:

FBR = Factor básico de reparación.

MVP = Multiplicador de vida prolongada.

TRACTORES | ||

MODELO |

Factor Básico de Reparación (FBR)US$/hora |

Multiplicador de Vida Prolongada (MVP) |

D3G (70 HP) o similar |

3.25 |

1.00 |

D4G (80 HP) o similar |

3.50 |

1.00 |

D5M (110 HP) o similar |

4.00 |

1.00 |

D6M (140 HP) o similar |

4.75 |

1.00 |

D6G (155 HP) o similar |

5.00 |

1.00 |

D6R (165 HP) o similar |

5.00 |

1.00 |

D7G (200 HP) o similar |

5.25 |

1.00 |

D7R (240 HP) o similar |

5.25 |

1.30 |

D8R (305 HP) o similar |

7.25 |

1.30 |

D9R (405 HP) o similar |

10.00 |

1.30 |

D10R (570 HP) o similar |

12.00 |

1.30 |

D11R (850 HP) o similar |

14.00 |

1.30 |

CARGADORES |

||

MODELO |

Factor Básico de Reparación (FBR)US$/hora |

Multiplicador de Vida Prolongada (MVP) |

933C (70 HP) o similar |

4.00 |

1.00 |

939C (90 HP) o similar |

5.00 |

1.00 |

953C (121 HP) o similar |

5.50 |

1.00 |

963C (160 HP) o similar |

6.70 |

1.00 |

973C (210 HP) o similar |

7.00 |

1.00 |

EXCAVADORAS |

||

MODELO |

Factor Básico de Reparación (FBR)US$/hora |

Multiplicador de Vida Prolongada (MVP) |

312C (90 HP) o similar |

3.00 |

1.00 |

315C (110 HP) o similar |

3.75 |

1.00 |

320C (138 HP) o similar |

4.25 |

1.00 |

322CL (162 HP) o similar |

5.75 |

1.00 |

325BL (168 HP) o similar |

6.00 |

1.00 |

330BL (222 HP) o similar |

7.50 |

1.00 |

345B (321 HP) o similar |

10.00 |

1.00 |

Para el caso de un tractor D6R:

CRR($/hr) = FBR*MVP

CRR($/hr) = 5.0*1.0

CRR($/hr) = 5 ($/hr)

iii).- Costo de elementos especiales de desgaste (CEED).

De acuerdo al estudio realizado por los fabricantes de maquinarias se estima que, para equipos con tren de rodaje, es de US $ 1.40 por hora para elementos especiales de desgaste.

El costo total por mantenimiento y reparaciones (CTMR) será igual a la suma de los costos de mantenimiento y reparaciones en el tren de rodaje (CMRTR), los costos de reserva para reparaciones (CRR) y los costos para elementos especiales de desgaste (CEED):

CTMR($/hr) = CMRTR + CRR + CEED

Para el caso de un tractor D6R:

CTMR($/hr) = 6.74 + 5.00 + 1.40

CTMR($/hr) = 13.14 ($/hr)

b).- Maquinarias sobre Neumáticos o LLantas:

- Costo de reserva para reparaciones.

- Elementos especiales de desgaste.

i).- Costo de reserva para reparaciones (CRR).

El costo de reserva para reparaciones quedará expresado como:

CRR($/hr) = FBRLL*MVP

Donde:

FBRLL = Factor básico de reparación.

MVP = Multiplicador de vida prolongada.

TRACTOR

MODELO

Factor Básico de Reparación /FBRLL) US$/hora

Multiplicador de Vida Prolongada (MVP)

814F (220 HP) o similar

5.00

1.00

824G (315 HP) o similar

6.75

1.00

834G (480 HP) o similar

7.75

1.00

844 (625 HP) o similar

9.00

1.30

CARGADORES

MODELO

Factor Básico de Reparación /FBRLL) US$/hora

Multiplicador de Vida Prolongada (MVP)

908 (81 HP) o similar

3.25

1.00

924Gz (114 HP) o similar

4.25

1.00

938G (160 HP) o similar

5.00

1.00

950G (180 HP) o similarr

5.50

1.00

962D (200 HP) o similar

6.00

1.00

966G (235 HP) o similar

6.50

1.00

972G (265 HP) o similar

7.25

1.00

980G (300 HP) o similar

8.00

1.00

988G (475 HP) o similar

10.00

1.00

MOTONIVELADORAS

MODELO

Factor Básico de Reparación /FBRLL) US$/hora

Multiplicador de Vida Prolongada (MVP)

120G (125 HP) o similar

4.00

1.06

12H (140 HP) o similar

4.30

1.06

120H (140 HP) o similar

4.30

1.06

135G (155 HP) o similar

4.75

1.06

140H (185 HP) o similar

5.00

1.06

160H (200HP) o similar

6.25

1.06

14H (215 HP) o similar

6.50

1.06

16H (275 HP) o similar

8.00

1.06

MOTOTRAILLAS

MODELO

Factor Básico de Reparación /FBRLL) US$/hora

Multiplicador de Vida Prolongada (MVP)

611 (265 HP) o similar

8.75

1.06

621G (300/365 HP) o similar

12.50

1.06

631G (450/490 HP) o similar

17.50

1.08

651E (550/605 HP) o similar

20.00

1.08

Fuente: Robert W. Castillo Alva - GICA INGENIEROS

Por ejemplo, para la aplicación del cálculo de los gastos de mantenimiento y reparación de maquinarias sobre llantas consideraremos un cargador frontal 962 D (200 HP) o similar.

El costo de reserva de reparaciones de esta maquinaria será:

CRR($/hr) = FBRLL*MVP

CRR($/hr) = 6.00*1.00

CRR($/hr) = 6.00 ($/hr)

ii).- Costo elementos especiales de desgaste (CEED).

De acuerdo al estudio realizado por los fabricantes de maquinaria se considera que, para equipos sobre llantas, el costo de los elementos especiales de desgaste (CEED) es de US$ 0.65 por hora.

El costo total por mantenimiento y reparaciones será igual a la suma de los costos de reserva para reparaciones (CRR) y los costos para elementos especiales de desgaste (CEED).

Para el ejemplo:

CTMR($/hr) = CRR + CEED

CTMR($/hr) = 6.00 + 0.65

CTMR($/hr) = 6.65 ($/hr)

6.2.2.- Costos por Combustibles.

La cantidad y precio de los combustibles consumidos variará con la potencia, ubicación, clase de trabajo y tipo de maquinaria a utilizarse. La forma más exacta de conocer el valor del consumo del combustible es tomar el dato directamente de la obra. Se utilizan valores iniciales que son proporcionados por los manuales técnicos de los equipos los que deberán ser comparados con los valores que van dando en el desarrollo del proyecto, lo que permitirá tener valores reales de consumo de combustible en obra.

Dos operadores distintos, con actitudes o temperamentos diferentes, manejando máquinas idénticas uno al lado del otro pueden tener una diferencia del 10% al 12% en el consumo de combustible.

Si no se tiene o no se posee las estimaciones del fabricante se puede utilizar los siguientes factores de consumo (en galones/HP-hr)

Zona A (Aplicación liviana) = |

0.025 - 0.030 |

Zona B (Aplicación moderada) = |

0.035 - 0.040 |

Zona C (Aplicación severa) = |

0.045 - 0.050 |

Ejemplo:

Si tengo una máquina que opera en condiciones moderadas (Zona B) y tiene 170 HP de potencia neta al volante, el consumo estimado estará entre:

170 * 0.035 = 5.95 galones/hora y

170 * 0.040 = 6.8 galones/hora

Para el cálculo del costo/hora debemos considerar el precio del galón de petróleo (D2) puesto en obra.

También ver:

Ver, Anexo N0 02: CANTIDAD DE COMBUSTIBLE,LUBRICANTES Y GRASAS PROMEDIO; DE LOS EQUIPOS DE CONSTRUCCIÓN; tomado del libro: “EL EQUIPO Y SUS COSTOS DE OPERACIÓN”, publicado por la Cámara Peruana de la Construcción (CAPECO), cuyo autor es el Ing. Jesús Ramos S.

Ver consumo de combustible de las máquinas de constructora de vías y carreteras PROCOPAL S.A.

6.2.3.- Costos de Lubricantes.

El consumo de aceite de motor, aceite para controles hidráulicos y de transmisión, y grasas está en relación con la capacidad de la máquina y el mantenimiento que el propietario le aplique periódicamente.

Un método más exacto para averiguar el costo hora del consumo de cada uno de los aceites consiste en tomar el dato de la capacidad del depósito en galones (motores, carter, depósitos para aceites hidráulicos y de transmisión) multiplicar este dato por el valor del galón de aceite respectivo y dividir todo entre las horas recomendadas para cada cambio correspondiente.

El ambiente de trabajo (seco, húmedo, tropical, con polvo, etc.) obligan a cambiar los lubricantes con más frecuencia por lo que será necesario determinar estas variaciones extraordinarias que de ninguna manera pueden reflejarse en una simple fórmula. Será siempre necesario llevar una estadística que nos permita determinar con mayor exactitud el momento del cambio de lubricantes.

Finalmente conviene advertir que es muy importante la calidad de los lubricantes. En base de lo señalado precedentemente puede estimarse el costo de lubricación entre el 10 y 15% del costo de consumo del carburante en motores diesel.

Si no se tiene o no se posee las estimaciones del fabricante se puede utilizar los siguientes factores de consumo como guía o punto de partida (en galones/hora):

Consumo Horario de Aceite (gl/h) |

|||

Potencia (hp) |

Aceite de motor |

Aceite hidráulico |

Aceite de transmisión |

Hasta 100 |

0.02 a 0.06 |

0.81 |

0.02 |

De 100 a 150 |

0.06 a 0.09 |

0.01 a 0.2 |

0.02 a 0.3 |

De 150 a 200 |

0.09 a 0.12 |

0.02 |

0.03 |

De 200 a 250 |

0.12 a 0.15 |

0.03 |

0.04 |

De 250 a 300 |

0.15 a 0.18 |

0.03 |

0.04 |

De 300 a 350 |

0.18 a 0.21 |

0.04 |

0.05 |

De 350 a 400 |

0.21 a 0.24 |

0.04 |

0.05 |

De 400 a 450 |

0.24 a 0.27 |

0.05 |

0.06 |

De 450 a 500 |

0.27 a 0.30 |

0.05 |

0.06 |

También ver:

Ver, Anexo N0 02: CANTIDAD DE COMBUSTIBLE, LUBRICANTES Y GRASAS PROMEDIO; DE LOS EQUIPOS DE CONSTRUCCIÓN: tomado del libro: “EL EQUIPO Y SUS COSTOS DE OPERACIÓN”, publicado por la Cámara Peruana de la Construcción (CAPECO), cuyo autor es el Ing. Jesús Ramos S.

Ver, Anexo N0 03: CONSUMO HORARIO DE LUBRICANTES: tomado del libro: “EL EQUIPO Y SUS COSTOS DE OPERACIÓN”, publicado por la Cámara Peruana de la Construcción (CAPECO), cuyo autor es el Ing. Jesús Ramos S.

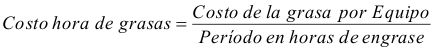

6.2.4.- Costos de Grasas.

La cantidad grasa que se va a usar depende del tipo y tamaño de la máquina. Para tener un dato más exacto de debe recurrir a los datos que suministra el fabricante para cada máquina especifica.

Si no se tiene o no se posee las estimaciones del fabricante se puede utilizar los siguientes factores de consumo como guía o punto de partida, de acuerdo con la potencia y el tipo de máquina (lb):

Consumo de Grasa por Hora (lb)

Máquina |

Potencia en HP |

|||

Menor de 100 |

De 100 a 150 |

De 150 a 200 |

Más de 200 |

|

Cargador sobre llantas |

0.03 |

0.03 |

0.03 |

0.04 |

Motoniveladora |

0.03 |

0.03 |

0.03 |

0.03 |

Retroexcavadora |

0.10 |

0.15 |

0.20 |

0.25 |

Volquetes |

0.08 |

0.09 |

0.09 |

0.10 |

Compactadoras |

0.02 |

0.02 |

0.02 |

|

También ver:

Ver, Anexo N0 02: CANTIDAD DE COMBUSTIBLE, LUBRICANTES Y GRASAS PROMEDIO; DE LOS EQUIPOS DE CONSTRUCCIÓN: tomado del libro: “EL EQUIPO Y SUS COSTOS DE OPERACIÓN”, publicado por la Cámara Peruana de la Construcción (CAPECO), cuyo autor es el Ing. Jesús Ramos S.

Ver, Anexo N0 03: CONSUMO HORARIO DE LUBRICANTES: tomado del libro: “EL EQUIPO Y SUS COSTOS DE OPERACIÓN”, publicado por la Cámara Peruana de la Construcción (CAPECO), cuyo autor es el Ing. Jesús Ramos S.

6.2.5.- Costos por Filtros.

El costo por este concepto se puede estimar en un 20% del costo total de lubricantes y combustible. Asimismo, se puede calcular teniendo en cuenta los periodos de vida recomendado por el fabricante para el cambio de cada filtro e incorporarlo de forma real al costo que el proveedor de maquinaria respectivo.

6.2.6.- Costos por Llantas o Neumáticos.

Si no tomamos en encuenta lo recomendado líneas arriba, podemos estimar los costos de neumáticos de la estimación de la vida útil del neumático, que se basan en la experiencia del cliente, utilizando los precios que el propietario paga realmente al reemplazar los neumáticos.

En la medida de que su vida útil depende de muchas variables tales como el mantenimiento, presiones de inflado, estado de la vía, velocidad de desplazamiento, curvas y pendientes de la vía, posición de la llanta en la máquina (delantera, trasera, dirección o de tracción), carga, etc. Lo que si debemos tener en cuenta es que el costo por hora de las llantas, es alto y merece un cálculo aparte.

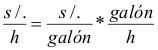

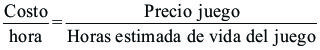

El costo hora (s/.h) se determina de la siguiente fórmula:

6.2.6.1.- Vida Útil del Neumáticos

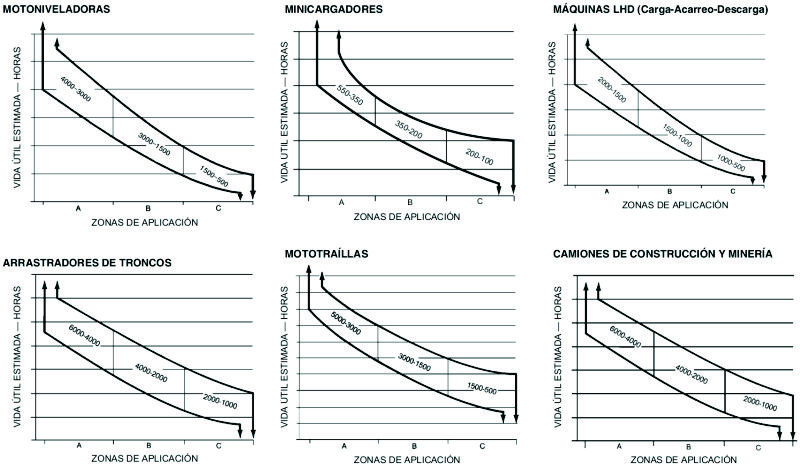

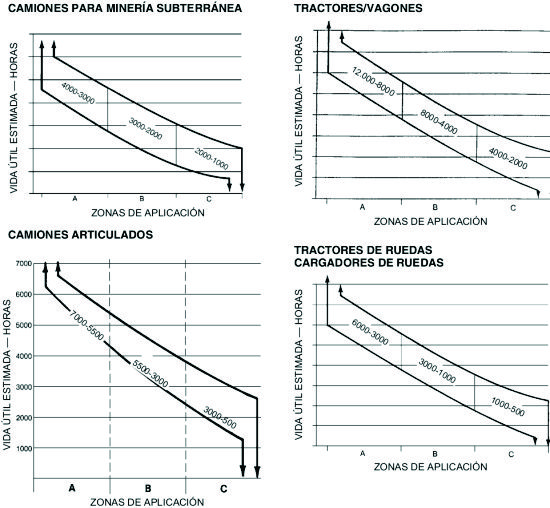

Los neumáticos se desechan en función al desgaste de la banda de rodadura o a cortes que hacen imposible su reparación. Con estas premisas existen tres patrones de desgaste o zonas de aplicación.

6.2.6.2.- Zona A

Los neumáticos se desgastan más allá de la banda de rodadura exclusivamente por abrasión no existen cortes.

6.2.6.3.- Zona B

El neumático se desgasta por abrasión pero también se desechan por cortes o rajaduras que hacen imposible su reparación.

6.2.6.4.- Zona C

Los neumáticos se desgastan o desechan exclusivamente por cortes o voladura sin que la banda se haya desgastado por abrasión.

La siguiente tabla nos da una idea de la vida de los neumáticos en función a la forma como se desgastan o desechan.

|

Vida estimada de los Neumáticos |

||

Cargadores |

Motoniveladoras |

camiones fuera de carretera |

|

ZONA A |

3000 - 6000 |

6000 - 10000 |

4000 - 6000 |

ZONA B |

1000 - 3000 |

3000 - 6000 |

2000 - 4000 |

ZONA C |

500 - 1000 |

2000 - 3000 |

1000 - 2000 |

En los casos en donde no hay antecedentes disponibles, siga las gráficas del estimador de vida útil que se muestran a continuación.

Fuente Manual de Rendimiento CAT Ed. 40

Las gráficas no consideran una vida útil adicional después del recauchutado. Se considera que los neumáticos nuevos se utilizan hasta su destrucción; sin embargo, no se recomienda necesariamente esta práctica.

Basado en los neumáticos estándar de la máquina. Los neumáticos optativos cambian estas gráficas hacia arriba o hacia abajo.

No se consideran los fallos imprevistos (reventón) causados al exceder las limitaciones de t-km/hr (Ton-mph). Tampoco se consideran los fallos prematuros debidos a pinchazos.

Para el cálculo del costo/hora de neumáticos debemos incluir el juego que viene con equipo.

Para una “estimación” rápida de costos podemos asumir el costo de neumáticos igual a una vez al costo de lubricantes, filtros y grasas para aplicación Zona A, una vez y media para la zona B, y dos veces zona C.

En lo posible trabaje con precios de neumáticos locales y duración de acuerdo a su aplicación.

También ver:

VIDA UTIL DE LLANTAS |

|

DESCRIPCION |

VIDA UTIL(Horas) |

I. EQUIPO DE TRANSPORTE |

|

• Camionetas |

1000 |

• Camiones |

2000 |

Dumper |

3000 |

II. EQUIPO PARA MOVIMIENTO DE TIERRA |

|

• Cargadores |

2000 |

• Mototraillas |

3000 |

• Excavadoras |

2000 |

• Retroexcavadoras |

2000 |

• Tractores |

2000 |

III. EQUIPO DE COMPACTACION |

|

• Rodillo liso vibratorio autopropulsado |

4000 |

• Rodillo neumático autopropulsado |

4000 |

IV. EQUIPOS PRODUCTORES DE AGREGADOS |

|

• Chancadoras |

6000 |

• Zarandas vibratorias |

6000 |

V. EQUIPOS PARA REFINE Y AFIRMADO |

|

• Motoniveladora |

4500 |

VI. EQUIPOS PARA PAVIMENTACION |

|

• Amasadora de asfalto |

3000 |

• Barredora mecánica |

3000 |

• Calentador de aceite |

6000 |

• Cocina de asfalto |

3000 |

• Planta de asfalto en frío |

6000 |

VII. EQUIPOS DIVERSOS |

|

• Compresoras neumáticas |

6000 |

• Fajas |

6000 |

• Montacargas |

6000 |

• Grúas |

6000 |

• Mezcladoras |

3000 |

• Tractor de tiro |

6000 |

Fuente: Ing. Robert W. Castillo Alva - GICA INGENIEROS

Ver, Anexo N0 04: VIDA ÙTIL DE LLANTAS; tomado del libro: “EL EQUIPO Y SUS COSTOS DE OPERACIÓN”, publicado por la Cámara Peruana de la Construcción (CAPECO), cuyo autor es el Ing. Jesús Ramos S.

6.2.7.- Piezas de desgates.

Son aquellas piezas sujetas a desgaste rápido pero de fácil reemplazo. Entre estas piezas podemos citar a tolvas, mandíbulas, cucharones, tren de rodamiento, etc.

No se pueden dar reglas concretas dadas la gran variedad de condiciones de uso, sin embargo hay valores de la experiencia que resulta necesario tener presente:

Trenes de orugas : |

de 2000 a 6000 h. |

Hojas de motoniveladoras : |

de 2000 a 3000 h. |

Cintas transportadoras : |

de 500 a 1500 h. (2 recauchados) |

Cucharon : |

de 3000 a 5000 h. |

Se recomomienda lo desarrollado por CATERPILLAR (tratado lineas arriba).

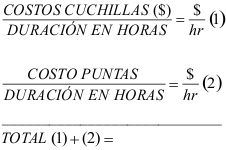

6.2.8.- Herramientas de corte.

Los elementos especiales de desgaste son los conocidos como “herramientas de corte” y forman parte del implemento (BULLDOZER, CUCHARÓN, DESCARGADOR ESCARIFICADOR, HOJA NIVELADORA, ETC).

Son de costo variable y dependen de las condiciones de trabajo, tipo de material, etc.

Tractor de Oruga:

Cuchillas, cantoneras, puntas, desgarrador.

Cargadores:

Cuchillas, dientes, guarda esquinas, planchas de desgaste.

Motoniveladoras:

Cuchillas, cantoneras, dientes escarificador.

El costo/hr por elementos es muy variable y depende de la aplicación, condiciones de trabajo y el cálculo específico.

Ejemplo:

6.2.9.- Costos por otras Fuentes de Energía.

En este rubro se consigna el costo que se consume por energía eléctrica o de equipos que generan electricidad. La determinación de este costo requerirá de un análisis o estudio específico por cada obra o caso especial.

El costo de hora-hombre se basa en la normatividad legal vigente al 1 de junio del 2011 para los trabajadores de construcción civil para el rubro de Carreteras.

6.2.10.- Costos de Hora-Hombre de Operaciones y Mecánicos.

El costo de hora hombre (H-H) de los operadores va a estar en función de la normatividad legal vigente al 1 de junio del 2011 para los trabajadores de construcción civil para el rubro de Carreteras. Sin embargo dado el costo de la maquinaria a utilizarse sus operadores tendrán una bonificación adicional la cual dependerá de cada empresa. En forma referencial podemos indicar el costo de horas hombre (H-H) del operador más usualmente utilizado.

Operador Especializado de equipo liviano = 1.2*costo de H-H del operario de construcción civil.

Operador Especializado de equipo pesado = 1.5*costo de H-H del operario de construcción civil.

Ejemplo:.

Nota informativa.- El Costo Horario de una Máquina Seca no incluye Operador, Combustible, Lubricante, Filtro, Herramientas de corte y Llantas.

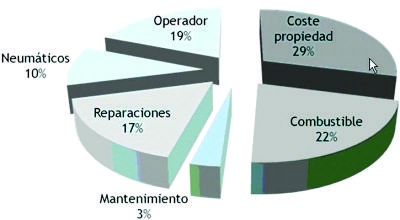

6.2.11.- Costo Horario Total.

Estará determinado por la sumatoria del Costo Horario de Posesión más el Costo Horario de Operación.

Ejemplo de comparación de componentes medios de coste:

Ejemplo de variación de costos.

Variación del costo horario para un CAT D9

N0 de Años |

Año de Fabricación |

% Posesión |

% Operación |

0 |

1995 |

66 |

34 |

5 |

1990 |

54 |

46 |

10 |

1985 |

38 |

62 |

15 |

1980 |

25 |

75 |

20 |

1975 |

13 |

87 |

25 |

1970 |

7 |

93 |

30 |

1965 |

5 |

95 |

Ejemplo:

Costos de posesión y operación (recuperado de: https://youtu.be/5nlgxCdT3s0)

Ejemplo Cálculo de Costo horario realizado por alumnos: .

Video: Cálculo de Costo Horario Motoniveladora

Presentado por los alumnos: Colonia Cantaro Alexandra, Dionicio Barrionuevo Jhon Kueny. Jara Collazos Jhajayra Jheysy y Osorio Sanchez Rodolfo Rodrigo

Ver: Costo Horario en excel Macros, del mismo grupo.

Ver: Producción y Costo Horario en pdf, mediante fórmulas, del mismo grupo.

Ver: Plantilla de cálculo de Costo Horario en excel, mediante fórmulas.