4.4.- CARGADORES FRONTALES.

Video: CAT 966K vs CAT 966M (Recuperado de https://youtu.be/1uYpy7Ln-go)

Los cargadores frontales, tienen tracción en las cuatro ruedas con dos ejes motores y dos diferenciales, que les permiten mejores condiciones de operación y un mejor aprovechamiento de la potencia del motor. Tienen dirección articulada que les facilita los virajes en espacios reducidos, gracias a su menor radio de giro.

El motor está montado sobre el eje trasero, para equilibrar el peso del cucharón cargado y para aumentar la adherencia de las ruedas motrices.

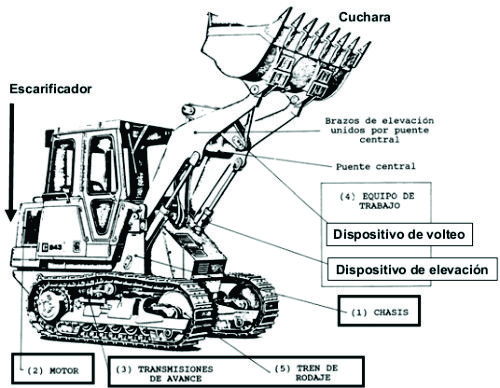

4.4.1.- Operaciones.

- Excavar

- Cargar

- Descargar

- Acarrear o transportar

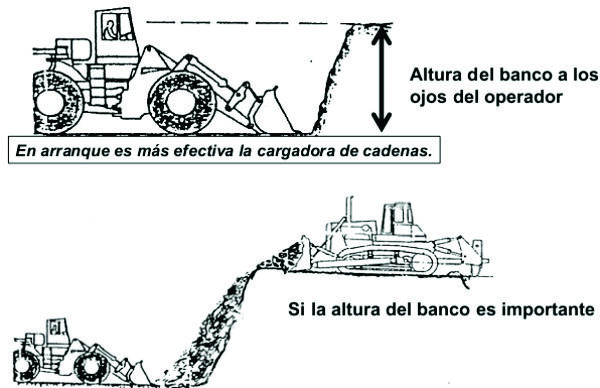

Los cargadores son equipos de carga, acarreo y eventualmente excavación, en el caso de acarreo solo se recomienda realizarlo en distancias cortas.

El uso de cargadores da soluciones modernas a un problema de acarreo y carga de materiales, con la finalidad de reducir los costos y aumentar la producción.

4.4.2.- Aplicaciones.

El campo de aplicación de los cargadores frontales incluye el cargado de materiales sobre vehículos de transporte, el traslado de materiales de un lugar a otro, por ejemplo en las plantas de trituración, de asfalto y de hormigón, siempre que las distancias sean cortas y la superficie del terreno uniforme y libre de protuberancias y huecos, en el rellenado de zanjas y el revestimiento de taludes. Pueden realizar también trabajos de excavación en terrenos poco densos y sin contenido de rocas, especialmente en espacios reducidos, como ser fundaciones de edificios, puentes, etc.

Por lo tanto se utiliza en toda obra que requiere de corte, carga, acarreo y descarga de medianos volúmenes de tierra.

Fig. No 2.1.74: Aplicaciones del cargador

4.4.3.- Tipos.

a)- De acuerdo a la forma de efectuar la descarga:

- Descarga Frontal

- Descarga Lateral

- Descarga Trasera

b)- De acuerdo a la forma de rodamiento:

- De Neumáticos (Bastidor rígido o articulado)

- De Orugas

Fig. No 2.1.75: Cargadores sobre neumáticos y sobre oruga

Cargadores Frontales Sobre Orugas.- En su mayoría sus diseños son pequeños y se utiliza mayormente en limpieza como equipos auxiliares, y para carguío en terrenos donde el área de trabajo es en material arcilloso y difícil para el trabajo con cargadores frontales a ruedas.

Cargadores Frontales Sobre Ruedas.- Son los cargadores que ruedan encima de llantas, en cuanto a su evolución de mejoras y en tamaño han seguido al tamaño de los volquetes, que llego en la década pasada o sea 90 a 25 m3, este equipo se utiliza solamente en los grandes proyectos como es la minería, pero en las obras de construcción civil se usan cargadores medianos como es hasta de 6.0 m3.

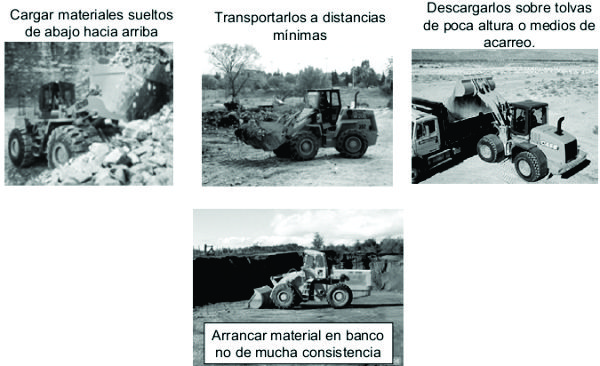

4.4.4.- Partes componentes de un cargador sobre neumáticos.

Los componentes principales de una pala cargadora de ruedas se han mantenido a lo largo de los años en todas las marcas y modelos, sin embargo el avance de las tecnologías han echo cambiar recientemente los sistemas en algunas marcas y modelos.

En los modelos pequeños se impone actualmente un sistema de transmisión hidrostática totalmente distinto de las transmisiones convencionales.

En los modelos más grandes de palas de ruedas existen variantes con transmisión eléctrica y motores eléctricos tirando de las ruedas.

Lo que aquí vamos a describir es el sistema tradicional que se sigue manteniendo en las palas medianas y grandes que vemos habitualmente.

El cargador sobre neumáticos, está compuesto por las siguientes partes básicas:

Fig. No 2.1.76: Partes principales de un cargador sobre neumáticos

Video: See It All Come Together: Animated Cat® 994K Assembly (Recuperado de https://youtu.be/a92H6JSHlVc)

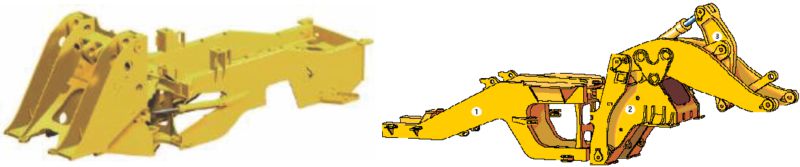

a)- Chasis. En su mayoría, más que todo en equipos modernos el chasis esta formado por dos semichasis unidos por una articulación con doble eje vertical. En el semichasis delantero con una forma más o menos triangular, donde va anclado todo el equipo de trabajo, las bases del sistemas hidráulicos y de las ruedas. El semichasis trasero tiene la forma de rectangular y debe soportar además del eje y su diferencial (al igual que el delantero) el peso del motor y de la transmisión, y también generalmente la cabina y mandos del operador.

Fig. No 2.1.77: Chasis de un cargador

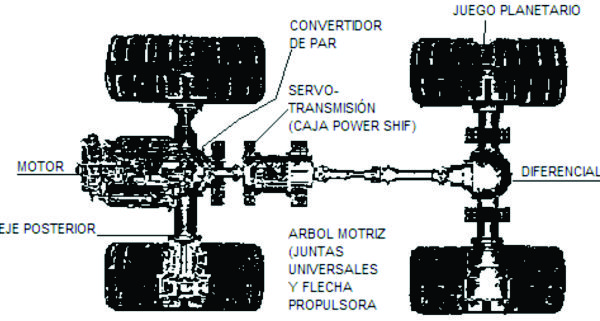

b)- Transmisión. El sistema de transmisión con que están equipados la mayoría de lo cargadores frontales por los siguientes elementos: Convertidor de par, servo transmisión planetaria (Caja Power Shif), árbol motriz y juntas universales, diferencial y ejes delantero y posterior a continuación describiremos en forma breve cada uno de ellos:

Fig. No 2.1.78: Transmisión típico de un cargador

i)- Convertidor de Par. Es una forma de acoplamiento hidráulica usado para transmitir potencia desde el motor a una unidad asignada o sea no hay conexión directa entre el motor y la unidad asignada, además el convertidor de par es un elemento multiplicadora del par, provee un mando hidráulica y automáticamente aumenta el par producido por el motor. Una de las ventajas este elemento absorbe bien los golpes y vibraciones en los trenes de potencia e impide al motor que disminuya su velocidad y pare debido a sobrecarga, permitiendo de esta manera que el motor siga haciendo funcionar el sistema hidráulico y también con este sistema no hay necesidad de embrague principal, el cual se ha eliminado.

ii)- Servo transmisión. Es un conjunto conformado por paquetes de juegos planetarios o de contra eje, que conectados indistintamente representan las marchas y velocidades. El servo transmisión en los cargadores se llaman también Caja Power Shif. Este sistema de engranajes planetarios esta compuesto por: un eje solar, un eje anular, los satélites alrededor del solar, servo transmisión de contra eje, es similar al planetario, solo la diferencia esta en que tiene conjuntos de embragues de discos múltiples en los contra ejes accionados hidráulicamente.

iii)- Árbol Motriz (Juntas Universales y flechas propulsoras). Esta conformado por yugos, ejes propulsores y juntas universales o llamados también crucetas, estos elementos conforman tanto para transmitir la fuerza motriz al eje delantero y posterior.

4i)- Diferencial. Desiguala el par de motriz que se entrega a ambas ruedas, una rueda puede girar más lentamente que la otra, la diferencial permite que la rueda interior reduzca su velocidad y hasta se detenga en relación con la rueda exterior en caso de trasladarse en una curva a una velocidad moderada o alta.

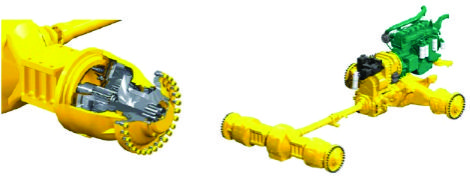

5i)- Ejes y Mandos Finales. Son los que transmiten la fuerza a las ruedas, constan de un engranaje cónico y los diferenciales de alta resistencia de corte de engranajes y proveen un larga vida útil en aplicaciones para este tipo de servicios pesados y los mandos finales tiene reducción planetaria en cada rueda. El par se desarrolla en la rueda y se crea por esto menos esfuerzo torsional en los ejes.

Cargador de ruedas: 1 Motor, 2 Convertidor de Par, 3 Eje de Mando de Entrada, 4 Caja de Engranajes de Transferencia de Entrada, 5 Transmisión, 6 Caja de Engranajes de Transferencia de Salida, 7 Eje de Mando Frontal, 8 Eje de Mando Trasero, 9 Diferencial Frontal y Trasero, y 10 Mandos Finales.

Fig. No 2.1.79: Transmisión automática y tren de fuerza

Fig. No 2.1.80: Diferencial de una transmisión automática

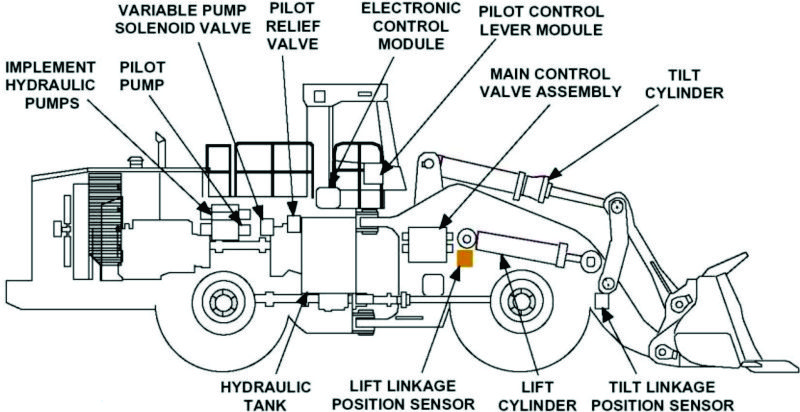

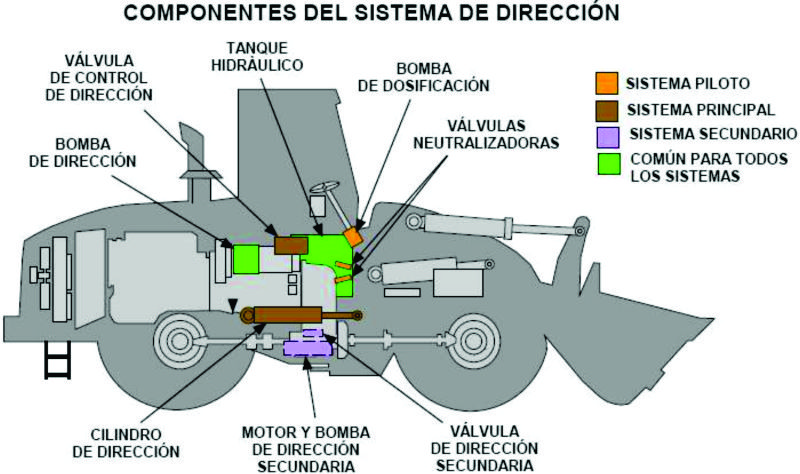

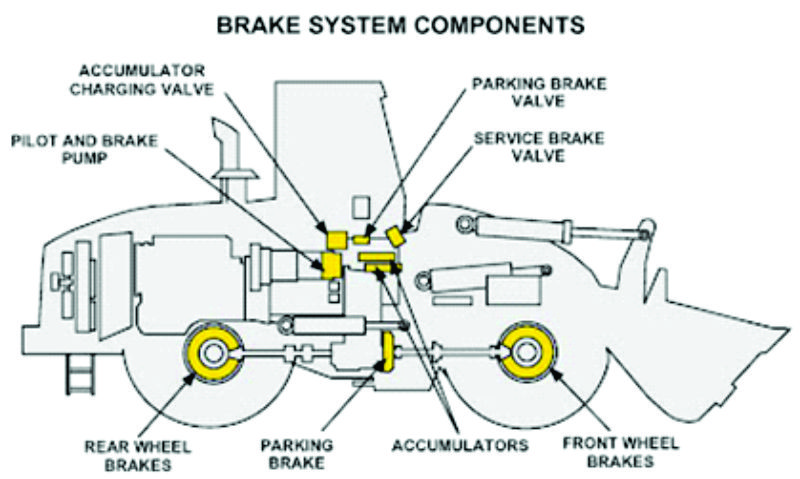

c)- Sistema Hidráulico. El cargador frontal como cualquier equipo pesado consta de circuitos hidráulicos que son: Circuito hidráulico de implementos, circuito hidráulicode frenos y Circuito hidráulico de Dirección, que estos ultimos generalmente trabaja con otras bombas hidráulicas, todos ellos de doble acción. La bomba que acciona los cilindros de la articulación debe producir la presión de aceite suficiente para control del cargador, incluso cuando el motor funciona abajo régimen.

Fig. No 2.1.81: Sistema hidráulico

i).- Sistema de hidráulico de implementos.

Fig. No 2.1.81a: Sistema hidráulico de implementos.

ii).- Sistema de dirección.

Fig. No 2.1.81b: Sistema hidráulico de dirección.

iii).- Sistema de frenos.

Fig. No 2.1.81c: Sistema hidráulico de frenos.

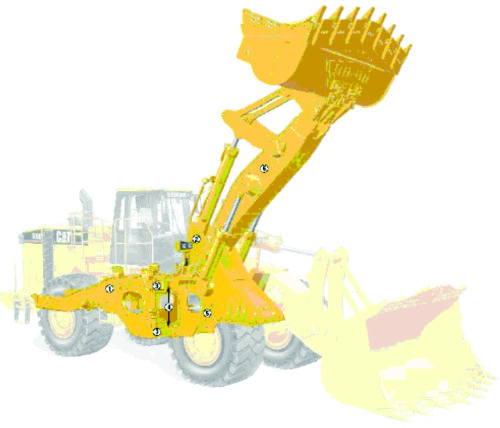

e)- Equipo o Herramienta de Trabajo. El equipo de trabajo esta constituido por la estructura principal y los mecanismos de levante e inclinación del cucharón del cargador frontal. El primero de estos mecanismos esta formado por estructura de alta resistencia unidos por un puente central que garantiza la solidez del conjunto, esta estructura en la parte delantera une al cucharón con el semichasis mediante los dos cilindros hidráulicos de levante e inclinación, todas estas uniones se realiza con bujes y pasadores llamados uniones articuladas que son los puntos de lubricación porque actúan como bisagras en el levante y volteo.

i)- Mecanismo De Inclinación o Volteo. Es el mecanismo que se va encargar de abrir ycerrar el cucharón, en cuanto a este mecanismo existe dos configuraciones que son: mecanismo de inclinación en paralelo (C.F. antiguos) y mecanismo de inclinación en "Z" (C.F. Modernos). Actualmente la mas utilizada es la que se conoce como cinemática "Z" que multiplica la fuerza y velocidad de volteo gracias a su geometría o configuración. Este mecanismo antiguamente estaba accionado con dos cilindros pero en la actualidad la mayoría es accionada con un solo cilindro.

Ambos mecanismos definen la trayectoria del cucharón, amplifican las fuerzas ejercidas por los cilindros y actúan directamente en el posicionamiento y el diseño es adecuado mejorara el llenado del cucharón y disminuirá el trabajo hidráulico.

Fig. No 2.1.81d: Sistema hidráulico del cucharón.

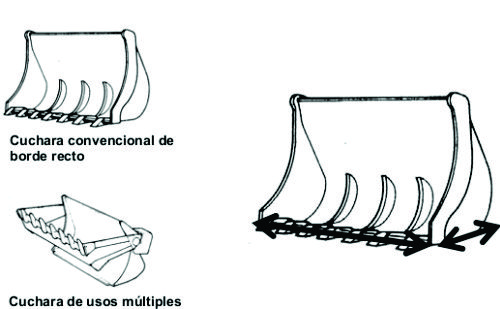

ii)- Cucharón. Denominados también lampón, balde o bote. Es el recipiente en el cual se depositan los materiales que se van a cargar.

En su parte de ataque o corte puede tener cuchillas o dientes que generalmente se instalan con tornillos o pasadores especiales, los dientes también se pueden instalar en unas bases soldadas al borde cortante del cucharón y se aseguran a este por medio de tornillos o pasadores, con lo cual se gasta más el diente que la base, lo que redunda en menos costos de mantenimiento.

- Tipos De Lampones (Cucharones). Hay tres tipos de lampones según los materiales con que van a trabajar: para materiales ligeros, uso general y rocas. Los primeros son lampones rectos y llevan labios de antidesgaste, la de uso general son para material ligero ó para rocas y el de roca tiene una construcción con borde ataque en forma de 'V para mejorar la penetración y llevan uñas. Los lampones están unidos por uniones articuladas en los extremos de la estructura de elevación. El diseño de los lampones esta en base a materiales de baja densidad (arenas y carbón seleccionado).

Fig. No 2.1.83: Diferentes cucharones

(A) Cucharón universal con cuchilla de enrase; (B) Cucharón de excavación general; (C) Cucharón para roca; (D) Cucharón para roca de servicio pesado; (1) Cuchilla de ataque; (2) Cantonera; (3-6) Dientes; (7) Placas antidesgaste.

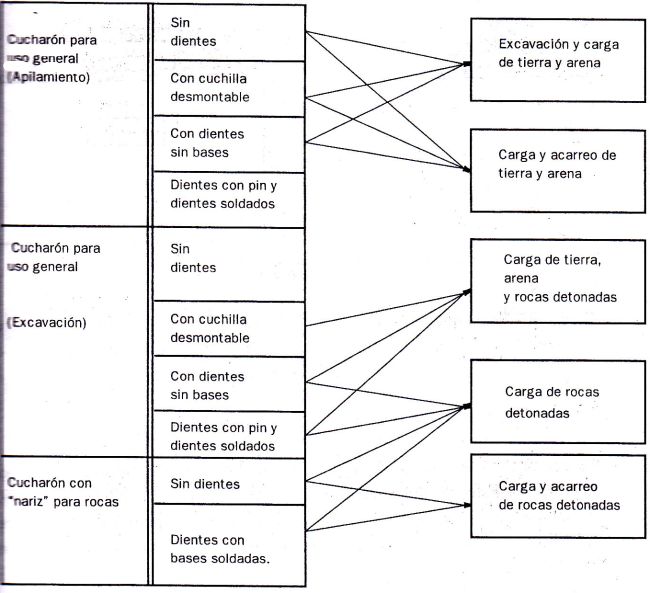

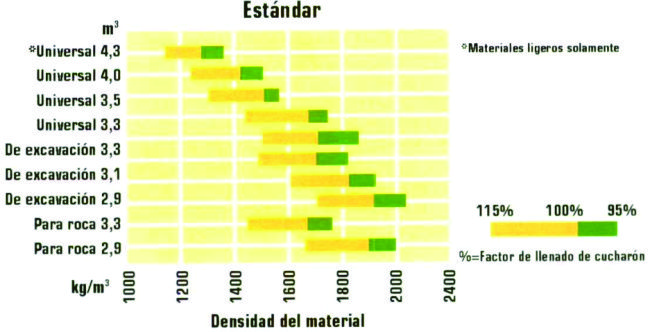

Por su sistema de ataque del material, los cucharones pueden ser: para uso general o con "nariz" o cuchilla especial para rocas. El cuadro siguiente original de Komatsu, ayuda a escoger el cucharón de acuerdo al tipo de trabajo del material.

Guía para la elección del cucharón en cargadoras.

(Fuente: cargadora sobre ruedas marca Caterpillar y modelo 962-H)

Diagrama No 2.1.1: Diagrama y guía para la elección de cucharones

Cada fabricante da las recomendaciones para escoger el tipo de cucharón y su capacidad de acuerdo a la densidad del material a maniobrar.

De todas maneras se recomienda proteger y cuidar el cucharón en su punto de mayor desgaste, donde va ubicada la cuchilla, esto se puede hacer cambiando la cuchilla a tiempo, cuando llega a su punto último de desgaste, o también protegiendo con soldaduras duras las partes sometidas a la mayor abrasión, y cambiando los dientes a tiempo para evitar el desgaste de las bases.

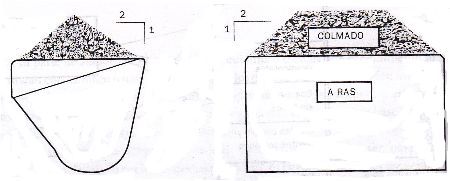

Al igual que para las retroexcavadoras, la capacidad del cucharón se mide a ras o colmada, las siguientes definiciones están dadas de acuerdo con las normas SAE J742b o JIS D0005-1963 y son las mismas empleadas por cualquier fabricante.

Capacidad a ras.- Es el volumen del material contenido después de que una carga es rasada y forma un plano desde la cuchilla hasta la parte trasera del cucharón o protector de derrame.

Capacidad colmada.- Es la capacidad a ras más el volumen o cantidad de material que se acumule por encima de esta, a un ángulo de reposo de 2:1 manteniendo el plano a ras paralelo al piso. generalmente esta es la llamada capacidad del cucharón.

Fig. No 2.1.84: Capacidad de un cucharón

Carga útil.- Igual que en las excavadoras depende del tamaño y forma del cucharón, de las características del suelo y del factor de llenado, que para el caso de los cargadores es diferente al de las excavadoras.

Video: SISTEMAS DEL CARGADOR FRONTAL (Recuperado de https://youtu.be/DD6GLf7rBxU)

4.4.5.- Parámetros característicos.

Existen otras características que ayudan a tomar una mejor decisión en la elección del cargador. estas características están de acuerdo con las normas SAE J732UN92, en algunas de ellas no se describe cómo se hace la prueba, pero se define la especificación y se explica para qué sirven, en un análisis comparativo entre cargadores similares.

Carga límite de equilibrio estático.- Es el peso de la carga en el centro de gravedad del cucharón que hace oscilar el extremo trasero de la máquina, de tal manera que en los cargadores sobre orugas los rodillos delanteros se levantan sobre las cadenas, y en los de ruedas las de atrás empiezan a desprenderse del suelo. El cargador debe estar estacionado sobre una superficie dura y plana. Realizandose esto, bajo las siguientes condiciones:

Fig. No 2.1.85: Volteo por carga

El cucharón debe estar en un giro máximo hacia atrás.

El centro de gravedad de la carga en la posición máxima hacia adelante en el ciclo de levantamiento.

Máquina con peso de operación y equipo especificado.

Esta prueba se realiza con la máquina en posición recta y con giros de la máquina hacia la derecha o izquierda en ciertos grados hasta llegar a su giro máximo. Generalmente viene especificada en la posición recta y en la posición de máximo giro.

Entre mayor sea la capacidad de esta carga en las especificaciones de la máquina, comparada con otras de la misma potencia y peso, el cargador debe tener mejor equilibrio o estabilidad en las maniobras que realiza con carga.

Carga Nominal o de operación.- Es la carga de operación, en los cargadores sobre llantas no deben exceder el 50% de la carga límite de equilibrio estático, considerando la máquina equipada con los accesorios necesarios para el trabajo. En los cargadores sobre orugas (palas mecánicas) no debe ser mayor al 35 % de la citada carga límite. Se considera operativa bajo las siguientes condiciones:

La capacidad de levantamiento de la máquina en todas las posiciones del cucharón no debe ser menor que la carga de operación especificada.

Con aditamento del cucharón del tamaño y tipo especificado.

A una velocidad de traslación máxima de 6 km/h.

La superficie de operación debe ser dura, moderadamente suave y nivelada para cargadores con llantas.

Capacidad de los cargadores.- Generalmente se define por el volumen geométrico del cucharón expresado en m3 ó yardas cúbicas, medidas a ras o colmadas, Sin embargo este volumen debe ser corregido por el factor de acarreo, que es un coeficiente que valora el material que se derrama en la operación de levante y carga, lo que estudiaremos cuando calculemos sus producción.

Fuerza de rotura o desprendimiento.- Fuerza de elevación vertical medida en el borde de la cuchilla de la cuchara. Para esta prueba el cargador debe colocarse en cierta posición y operar hidráulicamente el cucharón.

Los puntos de pivote son: para el levantamiento del cucharón, el pivote está en los pasadores del brazo, para el giro hacia atrás de cucharón está en el pasador de giro del cucharón.

Fig. No 2.1.86: Diagrama de fuerza de rotura

Para tomar una decisión, el equipo debe tener la mayor fuerza de rotura, comparado con otros similares en potencia y peso, de acuerdoo a los parámetros característicos:

- Tipo de Cucharra

Fig. No 2.1.87: Tipo de cucharas para la fuerza de rotura

- Geometría de los brazos

Fig. No 2.1.88: Geometría de los brazos

Geometría “Z” proporciona mayor fuerza de arranque.

- Capacidad del hidráulico

Fig. No 2.1.89: Capacidad hidráulica

- Fuerza de penetración

Fig. No 2.1.90: Diagramas de fuerza de penetración

Capacidad de levantamiento.- Se determina por la capacidad de levantamiento hidráulico y se define como el peso máximo en kilogramos (libras) en el centro de gravedad de la carga nominal SAE en el cucharón, que puede ser levantada a una altura especifica con el cucharón colocado en la posición para retener el máximo de carga bajo las siguientes condiciones:

Fig. No 2.1.91: Capacidad de levantamiento

La máquina debe estar en un plano duro y nivelado, y con la parte trasera fija o agarrada al piso.

La máquina con el peso de operación y de los equipos especificados.

Entre mayor sea la capacidad de levantamiento en las especificaciones de la máquina, comparada con otras de la misma potencia y peso, el cargador puede maniobrar mayores cargas o trabajar más descansado cuando trabaje con cargas por debajo del peso máximo.

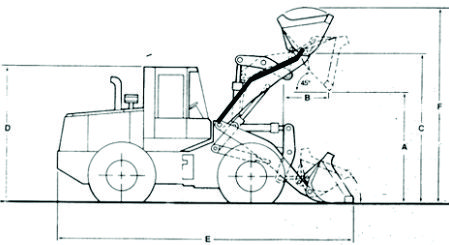

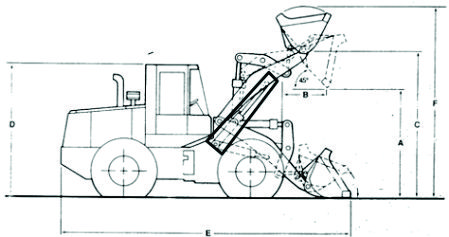

Altura de descargue (D).- La distancia vertical en mm (pulg), desde el suelo hasta el punto más bajo de la cuchilla o dientes, con el pasador de la bisagra del cucharón a su altura máxima, y el cucharón a un ángulo de descargue de 450.

Fig. No 2.1.92: Altura de descargue

Alcance de descargue (F).- La distancia horizontal en mm (pulg), desde el punto más distante de la máquina (incluyendo neumáticos, orugas o bastidores de cargue), hasta el punto de la bisagra del cucharón a una altura máxima, y el cucharón a un ángulo de descargue de 450.

Fig. No 2.1.93: Alcance de descargue

Al realizar una comparación entre cargadores con pesos y potencias similares el que tenga mayor altura y alcance de descarga, será más versátil para las maniobras de cargue con diferentes tipos de volquetes y en terrenos con pisos planos.

El siguiente cuadro sirve como guía rápida para realizar más eficiente el trabajo, haciendo una comparación entre algunas medidas tanto del cargador como del volquete o el vehículo transportador.

Tabla No 2.1.4: Cuadro de recomendaciones mediante comparaciones

Cargador con ruedas

Transportador

Guía

Capacidad del cucharón (Q1)

Capacidad max. de carga (Q2)

Q2/Q1 = 3 a 4

Altura de descarga (H1)

Altura de carga (H2)

H1> ó = H2 + 150 mm

Alcance de descargue (L1)

Ancho de la caja (L2)

L1> ó = L2/2 - 300 mmm

Ancho del cucharon (B1)

Longitud de la caja (B2)

B2> ó = B1 + 3000 mm

Fuente: Komatsu

Con todos los datos enunciados anteriormente más los que se verán en los capítulos de productividad y costos, se puede tener una idea más clara para escoger el tipo de cargador a utilizar en un proyecto.

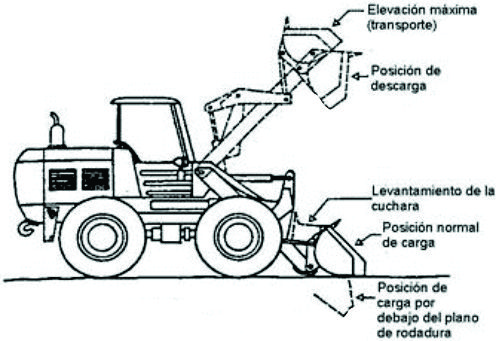

4.4.6.- Ciclo de trabajo.

Fig. No 2.1.94: Ciclo de trabajo

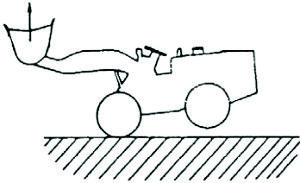

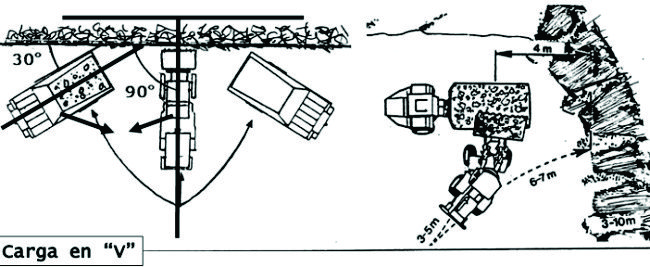

4.4.7.- Forma de carga.

Fig. No 2.1.95: Forma de carga

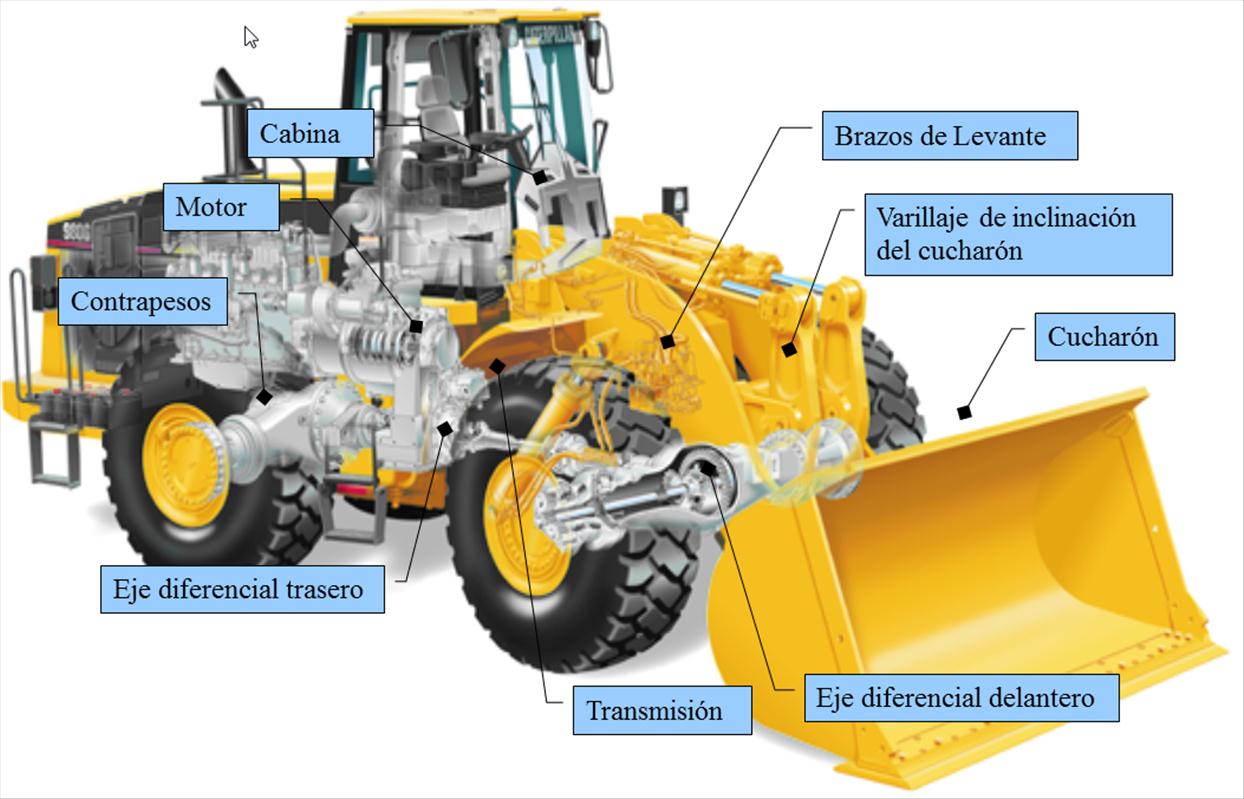

4.4.8.- Cargadores sobre orugas.

Este cargador es menos versátil que la anterior pues se utiliza en terrenos donde el cargador sobre llantas no puede trabajar eficientemente, por ejemplo en terrenos fangosos y donde se requiera una alta tracción.

Fig. No 2.1.96: Cargador sobre orugas

Las demás especificaciones que se hicieron para los cargadores sobre ruedas son aplicables a los cargadores sobre oruga.

4.4.9.- Mixta ó Retro cargador (Retroexcavadora).

Video: RETROEXCAVADORA JCB (Recuperado de https://youtu.be/jo6ZUB9zeaE)

Máquina autopropulsada sobre ruedas con un bastidor especialmente diseñado que monta a la vez un equipo de carga frontal y otro de excavación trasero de forma que puede ser utilizado alternativamente. Cuando se emplea como excavadora, la máquina excava normalmente por debajo del nivel del suelo mediante un movimiento de la cuchara hacia la máquina y eleva, recoge, transporta y descarga materiales mientras la máquina permanece inmóvil. Cuando se emplea como cargadora, carga o excava mediante su desplazamiento y el movimiento de los brazos y eleva, transporta y descarga materiales.

ISO 6165

Algunas máquinas son imprescindibles en el campo de la construcción, una de ellas es la retroexcavadora, mediante su uso se pueden lograr diferentes tareas que poseen alta complejidad y que, años atrás, la no existencia de este tipo de maquinaria, demandaban el doble de tiempo. La máquina retroexcavadora es un equipo que se emplea para abrir trincheras destinadas a cables, tuberías o drenajes; pero estos no son sus únicos campos de aplicación; las retroexcavadoras se usan a su vez para la excavación de cimientos para edificios así como las excavaciones de rampas en solares, etc.

|

|

Fig. No 2.1.97: Retroexcavadora sus partes y accesorios

4.4.9.1.- Operaciones.

Video: Demostración de Retroexcavadora 420F2 Cat (Recuperado de https://youtu.be/FRLK1J-LzcQ)

a).- Excavar.- Es la mejor máquina para excavar zanjas verticales por debajo del plano de sustentación de la máquina.

b).- Cargar.- Realizando giros y desplazandose hacia el camión de volteo utilizando su pala cargadora.

4.4.9.2.- Aplicaciones.

- Funcionan como cargadores o retroexcavadoras sobre llantas.

- Excavación de zanjas con taludes verticales; roca dura disgregada.

- Excavación de cimientos.

- Excavaciones de canales

- Limpieza y nivelación

- Se le puede acoplar y desacoplar rápidamente accesorios como topadoras, cucharones de diferentes tipos, perforadoras, martillos, compactadoras, desgarradoras, cortadoras, etc

- En obras donde la producción por hora no es "grande" y donde se requiera un equipo que realice otras funciones además de cargador o excavadora.

Retroexcavadoras CAT 416E (Recuperado de https://youtu.be/NoZmTMKWMRE)

Ver: Curso Operación de maquinaria Pesada "Retroexcavadora"

5.4.10.- Minicargadoras.

Máquina autopropulsada sobre ruedas, equipada con una cuchara frontal, con estructura soporte en chasis rígido y un sistema de dirección, mediante palancas o pedales que permite frenar o incluso controlar las dos ruedas de cada lado. Además es susceptible de montar numerosos implementos para trabajos especiales.

ISO 6165

Fig. No 4.1.22: Video: Top 10 MEJORES MINICARGADORES DEL MUNDO (Recuperado de https://youtu.be/j_OYeO7iBVs?si=SLav6RoyTf6_Ezau)

Características diferenciadoras

- Tamaño.

- Sistema de dirección.

- Numero de Implementos.

|

|

Fig. No 2.1.98: Mini Cargadoras

Se han convertido en máquinas necesarias para obras por su tamaño, rapidez, radio de giro, y los diferentes servicios que puede prestar, ya que al igual que las retrocargadoras, se le puede acoplar y desacoplar rápidamente accesorios para convertirlos en barredora, martillo hidráulico, perforadora, nivelador, montacargas, esparcidor, zanjador, compactador y otras funciones de acuerdo a los accesorios que cada fabricante construye.

Con llantas angostas funcionan bien en terrenos duros, también viene con llantas anchas o de flotación para terrenos blandos, si es demasiado blando y fangoso, se le puede instalar rápidamente orugas sobre las mismas llantas.

4.4.11.- Cargadores de bajo perfil.

Fig. No 2.1.99: Cargador de bajo perfil

Su diseño estructural y de desplazamiento es especial para los labores de retiro de escombros en las voladuras efectuadas en la construcción de túneles. Su motor generalmente es eléctrico y si es diesel, el sistema de escape de los gases de combustión es controlada para evitar contaminaciones en los túneles o chispas que pueden provocar incendios o explosiones. La cabina además de ser baja, permite al operador tener buena visibilidad para adelante o para atrás.

4.4.12.- Recomendación del equipo a usar vs distancia de acarreo.

Para decidir qué tipo de equipo a emplear para el acarreo de materiales de acuerdo a las distancias, se recomienda tener en cuenta la siguiente tabla:

Tabla No 2.1.5: Tabla de recomendaciones para el acarreo

EQUIPO |

DISTANCIA DE ACARREO (m) |

|||||||||

10 |

50 |

100 |

200 |

600 |

800 |

1000 |

2000 |

5000 |

8000 |

|

Bulldozer |

XXXXX |

XXXXX |

0 |

|

|

|

|

|

|

|

Cargador sobre ruedas |

0000 |

XXXXX |

XXXXX |

0 |

|

|

|

|

|

|

Mototrailla |

|

|

000 |

0XXX |

XXXXX |

XXXXX |

XXXXX |

X0 |

|

|

Dumper articulado |

|

|

00 |

00XX |

XXXXX |

XXXXX |

XXXXX |

XXX00 |

|

|

Dumper rígido |

|

|

0 |

XXXX |

XXXXX |

XXXXX |

XXXXX |

XXXXX |

XXX00 |

00 |

Vagón |

|

|

|

|

|

|

000 |

XXXXX |

XXXXX |

XXXXX |

Aplicable: XXXXXXXXXX |

Marginal: 0000000000 |