MAQUINARIAS DE MOVIMIENTO DE TIERRAS.

4.- CONCEPTOS GENERALES.

¡SEGURIDAD ANTE TODO!

Video: MEDIDAS DE SEGURIDAD TODA MAQUINARÍA (Recuperado de https://youtu.be/vBG_etOq73I).

Diapositivas: Seguridad para el Operador.

Maquinaria movimiento de tierras - PREZI (Recuperado de https://prezi.com/i9a_za28eeul/maquinaria-en-el-movimiento-de-tierras/)

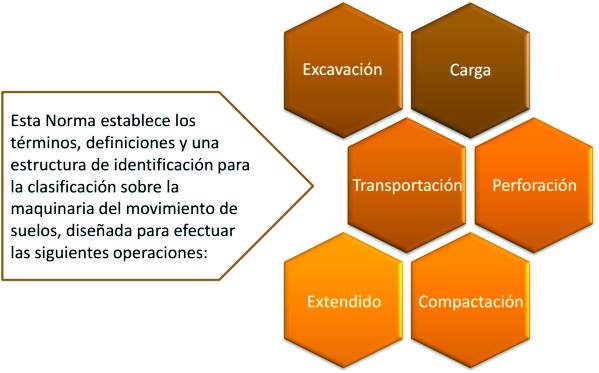

4.1.- Maquinaria para movimiento de suelos. ISO 6165:2008

La ISO (Organización Internacional de Normalización) es una federación mundial de Organismos Nacionales de Normalización (miembros de ISO). El trabajo de preparación de las Normas Internacionales normalmente se realiza a través de los comités técnicos de ISO. Cada organismo miembro interesado en una materia, para la cual se haya establecido un Comité Técnico, tiene el derecho de estar representado en dicho comité. Las organizaciones internacionales, públicas y privadas, en coordinación con ISO, también participan en el trabajo. ISO colabora estrechamente con la Comisión Electrotécnica Internacional (IEC) en todas las materias de normalización electrotécnica.

La tarea principal de los comités técnicos es preparar Normas Internacionales. Los Proyectos de Normas Internacionales adoptados por los comités técnicos se envían a los organismos miembros para su votación. La publicación como Norma Internacional requiere la aprobación por al menos el 75% de los organismos miembros con derecho a voto.

La ISO 6165 fue preparada por el Comité Técnico ISO/TC 127 Maquinaria para movimiento de suelos, Subcomité SC 4, Nomenclatura comercial, clasificación y categoría

4.1.1.- Tipos básicos - Identificación, términos y definiciones.

Fuente: Gica Ingenieros - Ing. Robert William Castillo Alva

Objetivo.- Proporcionar un medio claro de identificación de las máquinas, con respecto a su función y sus configuraciones de diseño.

4.1.2.- Glosario y terminología.

a).- Maquinaria para movimiento de suelos. Máquina autopropulsada o remolcada, sobre ruedas, orugas o patas, con equipamiento o accesorio (herramienta de trabajo) o ambos, diseñados principalmente para realizar trabajos de excavación, carga, transporte, perforación, extendido, compactación o zanjeo de suelos, roca u otros materiales.

Fuente: Gica Ingenieros - Ing. Robert William Castillo Alva

b).- Máquina compacta. Máquina para movimiento de tierra que posee una masa operativa menor o igual a 4 500 kg, excepto las excavadoras compactas en las cuales este valor es de 6 000 kg.

Fuente: Gica Ingenieros - Ing. Robert William Castillo Alva

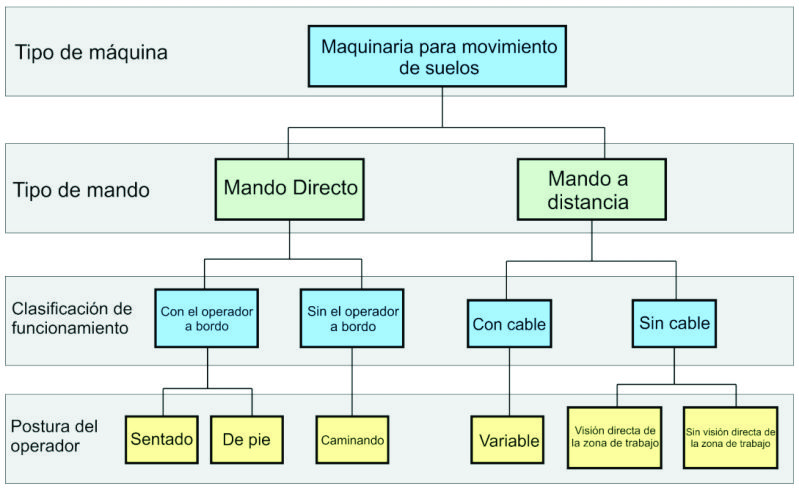

c).- Máquina con mando directo. Maquinaria para movimiento de suelos autopropulsada manejada por un operador en contacto físico con la máquina.

Fuente: Gica Ingenieros - Ing. Robert William Castillo Alva

d).- Máquina con el operador a bordo. Máquina con mando directo autopropulsada donde los dispositivos de mando se encuentran en la máquina, que es manejada por un operador sentado o de pie.

Fuente: Gica Ingenieros - Ing. Robert William Castillo Alva

e).- Máquina sin el operador a bordo. Máquina con mando directo autopropulsada donde los dispositivos de mando se encuentran en la máquina, que es manejada por un operador pedestre (ni sentado ni de pie en la máquina)

Fuente: Gica Ingenieros - Ing. Robert William Castillo Alva

f).- Máquina con mando a distancia. Maquinaria para movimiento de suelos autopropulsada que es manejada mediante la transmisión de señales desde una caja de mando (transmisor) que no está situada en la máquina, hasta una unidad de recepción (receptor) situado en la máquina.

Fuente: Gica Ingenieros - Ing. Robert William Castillo Alva

g).- Máquina con mando a distancia con cable. Máquina con mando a distancia autopropulsada donde el manejo de la máquina se realiza mediante señales transmitidas a través de cables desde un dispositivo manejado por un operador, que se encuentra alejado de la máquina.

Fuente: Gica Ingenieros - Ing. Robert William Castillo Alva

h).- Máquina con mando a distancia sin cable. Máquina con mando a distancia autopropulsada donde el manejo de la máquina se realiza mediante señales transmitidas a través del aire desde un dispositivo manejado por un operador, que se encuentra alejado de lamáquina.

Fuente: Gica Ingenieros - Ing. Robert William Castillo Alva

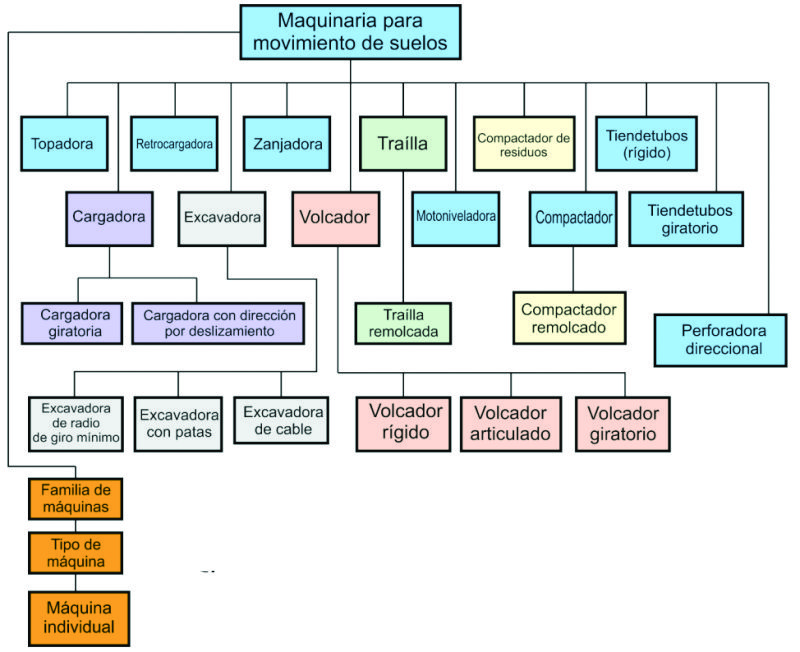

i).- Familia de Máquina. Grupo de máquinas diseñadas para un mismo tipo de trabajo.

Fuente: Gica Ingenieros - Ing. Robert William Castillo Alva

NOTA: La maquinaria para movimiento de suelos comprende las familias siguientes:

- Topadora

- Cargadora

- Retrocargadora

- Excavadora

- Zanjadora

- Volcador

- Traílla

- Motoniveladora

- Compactador de residuos

- Compactador

- Tiendetubos

- Tiendetubos giratorio

- Perforadora direccional

j).- Modelo de Máquina. Tipo de máquina, designación dada por el fabricante a una familia de máquinas.

Fuente: Gica Ingenieros - Ing. Robert William Castillo Alva

NOTA: Cada familia de máquinas puede tener varios modelos o tipos, que representan la designación del tipo de máquina dada por el fabricante.

k).- Máquina individual. Máquina que posee un número de identificación único, para cada máquina fabricada

Fuente: Gica Ingenieros - Ing. Robert William Castillo Alva

NOTA: El número de identificación del producto (PIN), de acuerdo con la NM ISO 10261 identifica claramente la máquina individual.

4.1.3.- Familias de máquinas.

a).- Topadora. Máquina autopropulsada sobre orugas o sobre ruedas con un equipamiento que posee un accesorio con una hoja que corta, desplaza y nivela materiales mediante el movimiento de avance de la máquina, o un accesorio montado utilizado para ejercer una fuerza de empuje o de tracción.

Fuente: Gica Ingenieros - Ing. Robert William Castillo Alva

b).- Cargadora. Máquina autopropulsada sobre orugas o sobre ruedas con un equipamiento montado en la parte frontal, diseñado principalmente para operaciones de carga (utilizando una cuchara) con la que carga o excava mediante el movimiento de avance de la máquina.

Fuente: Gica Ingenieros - Ing. Robert William Castillo Alva

NOTA: El ciclo de trabajo de una cargadora normalmente consiste en carga, elevación, transporte y descarga de materiales.

i).- Cargadora giratoria. Cargadora que posee un brazo de elevación giratorio que puede girar a la izquierda y a la derecha de la posición recta.

Fuente: Gica Ingenieros - Ing. Robert William Castillo Alva

NOTA: El ciclo de trabajo de una cargadora giratoria es similar al ciclo de la cargadora, pero se puede descargar con el equipamiento desplazado en relación al eje longitudinal de la máquina.

ii).- Cargadora con dirección por deslizamiento (minicargadora). Cargadora que normalmente posee el puesto del operador situado entre las estructuras de soporte del accesorio y cuya dirección se realiza mediante la variación de la velocidad y/o el sentido de giro entre las transmisiones de tracción en los lados opuestos de la máquina que posee ejes fijos sobre ruedas u orugas.

Fuente: Gica Ingenieros - Ing. Robert William Castillo Alva

c).- Retrocargadora. Máquina autopropulsada sobre orugas o sobre ruedas con un bastidor principal diseñado para soportar a la vez un equipo montado en la parte delantera y un equipo retro en la parte trasera (normalmente con estabilizadores).

Fuente: Gica Ingenieros - Ing. Robert William Castillo Alva

NOTA 1: Cuando se utiliza el equipo retro, la máquina permanece estacionaria y normalmente excava por debajo del nivel del suelo.

NOTA 2: Cuando se utiliza como cargadora (utilizando una cuchara) la máquina carga mediante su movimiento de avance.

NOTA 3: Un ciclo de trabajo de excavación normalmente incluye excavación, elevación, giro y descarga de los materiales. Un ciclo de trabajo de carga normalmente incluye llenado, elevación, transporte y descarga de los materiales.

d).- Excavadora. Máquina autopropulsada sobre orugas, ruedas o patas con una superestructura capaz de girar 360º con un equipamiento montado, diseñada principalmente para excavar con una cuchara, sin que la estructura portante se desplace durante el ciclo de trabajo.

Fuente: Gica Ingenieros - Ing. Robert William Castillo Alva

NOTA 1: Un ciclo completo de excavación normalmente incluye excavación, elevación, giro y descarga de materiales.

NOTA 2: Las excavadoras también se pueden utilizar para manipulación y/o transporte de objetos o materiales.

i).- Excavadora de radio de giro mínimo, MSRX (minimal swing radius excavator). Excavadora diseñada para trabajar en un espacio reducido y cuya superestructura tiene un radio de giro reducido, de modo que el equipamiento y accesorio puedan girar en un espacio menor o igual a 120% del ancho de su estructura portante.

Fuente: Gica Ingenieros - Ing. Robert William Castillo Alva

ii).- Excavadora con patas. Excavadora con tres o más patas de sustentación, que pueden ser articuladas, telescópicas o ambas, y que pueden ser equipadas con ruedas.

Fuente: Gica Ingenieros - Ing. Robert William Castillo Alva

iii).- Excavadora de cable. Excavadora con la superestructura accionada por cables, diseñada principalmente para excavar mediante una cuchara de arrastre (dragalina), cuchara frontal o almeja, utilizada para compactar materiales con una placa compactadora, para demolición con gancho o bola y para manipulación de materiales con equipamiento y accesorios especiales.

Fuente: Gica Ingenieros - Ing. Robert William Castillo Alva

e).- Zanjadora. Máquina autopropulsada sobre ruedas u orugas, con un equipamiento o accesorio delantero y/o trasero diseñado, principalmente, para excavar zanjas en operación continua mediante el movimiento de la máquina.

Fuente: Gica Ingenieros - Ing. Robert William Castillo Alva

NOTA: El equipo de excavación puede ser una cadena, una rueda, un disco, una lámina de arado u otro equipo similar.

f).- Volcador. Máquina autopropulsada sobre ruedas u orugas con una caja abierta, que transporta, vuelca o esparce materiales y donde la carga se efectúa por medios externos al volcador.

Fuente: Gica Ingenieros - Ing. Robert William Castillo Alva

NOTA: Un volcador compacto puede tener un equipamiento de autocarga integrado.

i).- Volcador rígido. Volcador con un bastidor rígido cuyo sistema de dirección es mediante ruedas u orugas.

Fuente: Gica Ingenieros - Ing. Robert William Castillo Alva

ii).- Volcador articulado. Volcador sobre ruedas con dirección por articulación de bastidores.

Fuente: Gica Ingenieros - Ing. Robert William Castillo Alva

iii).- Volcador giratorio. Volcador cuya superestructura puede girar 360º y está formado por un bastidor rígido, una caja abierta y el puesto del operador, y cuya estructura portante es una unidad sobre ruedas u orugas.

Fuente: Gica Ingenieros - Ing. Robert William Castillo Alva

g).- Trailla. Máquina autopropulsada o remolcada, sobre ruedas o sobre orugas, con una caja abierta de borde cortante ubicada entre los ejes delantero y trasero, que corta, carga, transporta, descarga y extiende materiales mediante el movimiento de avance de la máquina.

NOTA: La carga mediante el movimiento de avance se puede complementar mediante un mecanismo motorizado (elevador) fijado en el cuerpo de la caja.

i).- Traílla remolcada. Traílla sin autopropulsión, remolcada por una máquina tractora en la que está situado el puesto del operador.

Fuente: Gica Ingenieros - Ing. Robert William Castillo Alva

h).- Motoniveladora. Máquina autopropulsada sobre ruedas con una hoja regulable ubicada entre los ejes delantero y trasero, que puede estar equipada con una hoja o con un escarificador que también pueden estar ubicado entre los ejes delantero y trasero.

Fuente: Gica Ingenieros - Ing. Robert William Castillo Alva

NOTA: La máquina está diseñada principalmente para nivelar, refinar taludes, excavar cunetas y escarificar, mediante el movimiento de avance de la máquina.

i).- Compactador de residuos. Máquina de compactación autopropulsada sobre ruedas con un equipamiento delantero con una hoja o accesorio de carga y ruedas provistas de elementos para triturar y compactar los residuos, y que también desplaza, nivela y carga suelos, residuos domésticos o sanitarios mediante su movimiento.

Fuente: Gica Ingenieros - Ing. Robert William Castillo Alva

j).- Compactador. Máquina autopropulsada o remolcada con un dispositivo de compactación que consiste en uno o más cilindros metálicos (tambores) o en neumáticos, que compacta materiales tales como piedra partida, tierra, mezclas asfálticas o gravas mediante la acción de rodadura y/o de vibración del dispositivo de compactación.

Fuente: Gica Ingenieros - Ing. Robert William Castillo Alva

i).- Compactador remolcado. Compactador sin autopropulsión remolcado por una máquina tractora en la que está situado el puesto del operador.

Fuente: Gica Ingenieros - Ing. Robert William Castillo Alva

k).- Tiendetubos (tiendetubos con superestructura rígida). Máquina autopropulsada, sobre ruedas u orugas, con un equipamiento para tender tubos formado por un bastidor principal, un mecanismo para elevación de cargas, una pluma lateral pivotante y un contrapeso, diseñada principalmente para la manipulación y tendido de tubos.

Fuente: Gica Ingenieros - Ing. Robert William Castillo Alva

l).- Perforadora direccional. Máquina que utiliza una cabeza de corte direccionable acoplada en el extremo de una columna de perforación, para realizar perforaciones de los suelos en dirección horizontal.

Fuente: Gica Ingenieros - Ing. Robert William Castillo Alva

NOTA 1: La perforación puede incluir la inyección de un fluido por la columna de perforación a la cabeza de corte, el trazado del taladro mediante sensores o mediante un transmisor- receptor cerca de la cabeza de corte y el ensanche posterior del taladro con un escariador trabajando en retroceso.

NOTA 2: Estas máquinas generalmente aplican una fuerza sobre la columna de perforación utilizando un bastidor de perforación paralelo a la superficie del suelo, o inclinado un ángulo que puede alcanzar hasta los 30º en relación al suelo.

4.1.3.1.- Procedimiento de identificación.

Las máquinas se identifican de acuerdo con su:

a) Familia de máquina.

b) La masa operativa especificada por el fabricante de acuerdo con la ISO 6016

c) La configuración del puesto de mando del operador.

La estructura de las familias de máquinas está basada en el gráfico de la Figura siguiente.

Gráfico de identificación de las máquinas.

Fuente: Gica Ingenieros - Ing. Robert William Castillo Alva

La masa operativa de acuerdo con la ISO 6016 se utiliza para precisar las limitaciones de masa en algunas configuraciones de máquinas (por ejemplo en las máquinas compactas).

La configuración de los mandos del operador está relacionada con la forma en que se maneja la máquina, con la posición del operador y con la ubicación del puesto de mando (ver lel siguiente grafico).

Configuraciones de los mandos del operador en las máquinas para movimiento de suelos.

Fuente: Gica Ingenieros - Ing. Robert William Castillo Alva

Las configuraciones de los mandos del operador en las máquinas para movimiento de suelos se pueden ordenar en una estructura jerárquica de acuerdo con el tipo de mando, la clasificación del funcionamiento y la postura del operador, como se muestra en la Figura.

NOTA La estructura que se muestra en la Figura no descarta introducir nuevas configuraciones en función de los avances tecnológicos.

En general, la maquinaria para movimiento de suelos puede ser ampliamente identificada combinando cada una de las especificaciones arriba mencionadas. Esto permite la identificación única de máquinas no mencionadas explícitamente en esta Norma, siempre que pertenezcan a una de las familias de máquinas existentes.

EJEMPLO 1: Volcador compacto de bastidor rígido con operador sentado.

Se pueden añadir otras características como aclaración adicional.

EJEMPLO 2 Volcador compacto de bastidor rígido sobre orugas con operador sentado.

Clasificación de máquina más utilizada, pero no estandarizados

Clasificación de Maquinaría Pesada

4.1.4.- Sistemas comunes de maquinaria móvil.

Las máquinas se caracterizan por tener una gran cantidad de partes mecánicas, eléctricas, hidráulicas, electrónicas, etc. El objetivo de este curso, sin embargo, no es hacer un despiece detallado de cada una de las máquinas sino aprender a reconocer las partes básicas y su funcionamiento para evitar que se cometan errores graves en su aplicación.

A continuación se hace una relación de las partes básicas comunes.

4.1.4.1.- Sistema de carrocería.

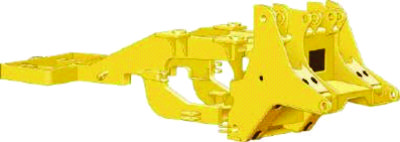

Bastidores o Chasis.- Es la estructura base o el esqueleto sobre el cual se montan los componentes principales de una máquina, como el motor, la transmisión, el sistema hidráulico y la cabina. En maquinaria pesada como excavadoras, bulldozers, cargadores frontales y grúas, el chasis es fundamental para soportar las cargas extremas y las tensiones a las que se somete la máquina durante su operación, por lo que es un armazón metálico robusto.

La arquitectura de los bastidores depende del tipo de máquina y de las características de ésta.Algunos aspectos clave del chasis de maquinaria pesada son:

Material: Generalmente está hecho de acero de alta resistencia para soportar las vibraciones y el peso de la maquinaria.

Diseño estructural: Debe ser rígido y robusto, pero también tiene que permitir cierta flexibilidad para adaptarse a terrenos irregulares.

Durabilidad: Está diseñado para durar muchos años, incluso en condiciones extremas como minas, construcciones y terrenos agrestes.

Mantenimiento: El diseño permite acceso a los componentes para facilitar el mantenimiento y las reparaciones.

Tipos de Chasis.- Existen diferentes tipos de chasis para maquinaria pesada, diseñados según la función de la máquina y el tipo de trabajo que realiza. A continuación, se describen los principales tipos de chasis utilizados en maquinaria pesada:

Rígidos:

Descripción: Es un chasis de una sola pieza, sólido y no flexible.

Usos: Es común en maquinaria pesada como camiones de minería o vehículos industriales que requieren alta resistencia y estabilidad en terrenos planos.

Ventajas: Mayor durabilidad y capacidad de carga. Suele ser más fácil de mantener.

Desventajas: Menor capacidad para adaptarse a terrenos irregulares.

Fig. No 2.1.3a: Bastidores Rígidos de un Camión articulado y una Excavadora

Articulados:

Descripción: Está compuesto por dos o más secciones unidas mediante una junta o articulación. Esto permite que diferentes partes de la máquina se muevan independientemente.

Usos: Se utiliza en maquinaria como volquetes articulados y cargadores de ruedas que deben operar en terrenos accidentados o de difícil acceso.

Ventajas: Mayor maniobrabilidad y flexibilidad en terrenos irregulares.

Desventajas: Puede requerir más mantenimiento debido al desgaste en las articulaciones

Fig. No 2.1.3b: Bastidores Articulados de un Cargador frontal y de un Dámper articulado

4.1.4.2.- Sistema o unidad de potencia.

a) Motores.- Los motores son un conjunto de mecanismos que, aprovechando distintas fuentes de energía, accionan las máquinas, es decir, son los que proporcionan la potencia necesaria para mover el resto de las piezas y de las cargas.

Los tipos de motores más empleados en las obras son:

Motores eléctricos: su fuente de energía es la electricidad.

En las obras públicas la utilización de estos motores está limitado a máquinas estacionarias debido al peligro que supondría el cable eléctrico desde una máquina móvil al punto de suministro.

También pueden utilizarse en grandes máquinas que se fabrican ellas mismas la electricidad por medio de un grupo electrógeno movidos por un motor de combustión interna.

Las ventajas de estos motores son:

Facilidad de arranque.

Ausencia casi completa de averías.

Mantenimiento mínimo.

Pequeño coste de adquisición y funcionamiento

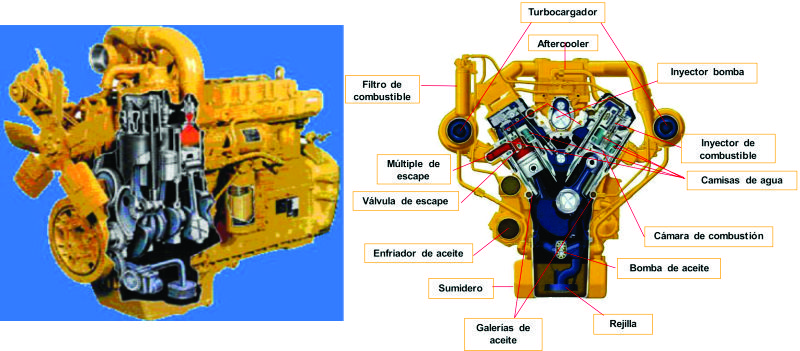

Motores de combustión interna: Las máquinas empleadas en la construcción tienen como parte fundamental el motor de combustión interna que por sus características de operación, facilidad de instalación, adaptabilidad, respuesta rápida a demandas, ha sido hasta la fecha el medio utilizado para proporcionar la energía que dichas máquinas requieren. El motor es de cuatro tiempos, cuatro o seis cilindros y la potencia neta en el volante está indicada bajo determinadas características de temperatura, presión barométrica y revoluciones por minuto.

Los motores de combustión interna se pueden clasificar en:

De dos tiempos: el ciclo completo se realiza con una rotación del cigüeñal, es decir, dos carreras del pistón (una de subida y otra de bajada).

De cuatro tiempos: el ciclo completo se realiza con dos rotaciones del cigüeñal, es decir, cuatro carreras del pistón (dos de subida y dos de bajada).

O bien, en:

Video: Motor de gasolina vs. Motor de gasoil (Recuperado de https://youtu.be/PGcpm2uS4Xs).

Motor de explosión o de gasolina:

- El combustible entra en forma de gas y una vez mezclado con el aire se comprime a baja presión (6 a 10 atm).

- De la bujía salta una chispa y la mezcla arde rápidamente de forma casi instantánea (explosiona) originando el funcionamiento del motor.

- La causa de la baja presión en la gasolina se debe al peligro de autoencendido de ésta, que provocaría explosiones violentas de la mezcla.

Motor de combustión o motor diésel:

- Entra aire puro comprimié dose a alta presión (20 a 25 atm) por lo que se obtienen altas temperaturas (500 ºC)

- Seguidamente se inyecta el gasoil pulverizado.

- Por efecto del calor y de la presión, la mezcla entra en combustión espontáneamente.

Video: Motor diésel, ¿cómo funciona? (Recuperado de https://youtu.be/_YiISR57Sz4).

Video: Motor de combustión interna Diesel de cuatro tiempos (Recuperado de https://youtu.be/v4XNKDqKVt0).

Video: Como funciona un turbo (Recuperado de https://youtu.be/mDORVVRC8wI)

En la maquinaria para Maquinaria de movimientos de tierra se utilizan motores de combustión interna por las siguientes razones:

Responden rápidamente a las variaciones de carga.

Proporcionan total autonomía para los frecuentes cambios de dirección requeridos durante el movimiento de la máquina.

Generalmente cualquier modelo de Maquinaria Móvil utiliza motor diesel por varios motivos:

Por su robustez, muy superior a la de otros motores, y que dan unos valores de par motor y potencia mayores que otras posibles opciones.

Por Seguridad, dado que el gas-oil no arde nada más que bajo unas determinadas condiciones de presión y temperatura, muy superiores a aquellas con las que nos encontramos habitualmente. A la presión atmosférica y a la temperatura ambiente no se inflama a menos que haya algún elemento que le haga desprender vapores que sí son inflamables.

Por economía; su coste es inferior al de la gasolina, y al de cualquier otro combustible para motores que alcancen los valores de par y potencia que se obtienen con ellos.

Habitualmente se utilizan motores de cuatro tiempos.

Motores hidráulicos y neumáticos: aprovechan la energía hidráulica y neumática transmitida por un motor de combustión interna a una bomba hidráulica o a un compresor (por la importancia los motores hidráulicos se estudiaran en la sección de transmisión hidrostática).

b) Sistema de alimentación de combustible.

Video: Sistema de Combustible | Funcionamiento del sistema de combustible, motor C15 y C18 (Recuperado de https://youtu.be/jhPG30SjH4U)

Fig. No 2.1.5: Diagrama del sistema de alimentación de combustible del motor

Video: 3D Common Rail (Recuperado de https://youtu.be/dNq8gs2Y-Y8)

c) Sistema de lubricación

Video: Sistema de Lubricación - Funcionamiento del sistema, Motores C15 y C18l (Recuperado de https://youtu.be/HF1t9svgJGA)

Video: Sistema de Lubricación - Componentes que conforman, Motores C15 y C18 (Recuperado de https://youtu.be/-3Ch-W0Coss)

Video: Sistema de Lubricación - Pruebas de Presión, Motor C15 y C18 (Recuperado de https://youtu.be/LTJBVQ_gYZw)

Video: Sistema de Lubricación del Motor Diésel (Recuperado de https://youtu.be/M1oVYjBhVuw)

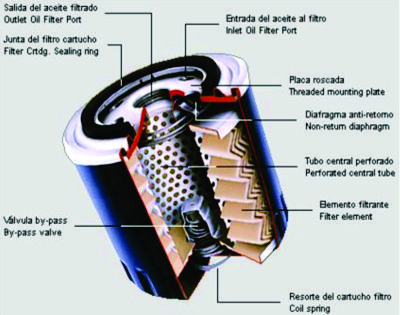

Fig. No 2.1.6: Diagrama del sistema de lubricación del motor

Lubricar.- Todos los elementos que componen un motor, tales como cigüeñal, bielas, pistones, segmentos, válvulas, etc., se fabrican con aleaciones de materiales metálicos; el roce entre sus superficies sin ningún lubricante, provocaría un aumento de temperatura tal que en pocos segundos, se alcanzaría su punto de fusión, produciéndose lo que se conoce como “gripado” del motor, avería que lo deja inservible, con una reparación larga, difícil y costosa. Para evitar este problema, se utiliza aceite de forma que entre las superficies metálicas que van a estar en contacto, se cree una película que lubrique ambas superficies de forma que el contacto metal-metal se sustituya por metal-aceite-metal y se disminuya el rozamiento en todo lo posible.

Limpiar.- El aceite, al tiempo que engrasa y circula por el interior del motor, arrastra la suciedad que se produce por los residuos de la combustión; este trabajo de limpieza se completa en el filtro que es el encargado de retener estas partículas y nos asegura un aceite limpio en todo el circuito; obviamente, el filtro se va obturando conforme va reteniendo la suciedad, por lo que los motores llevan uno o más elementos filtrantes que deben cambiar a las horas indicadas por el fabricante. El poder detergente de un aceite puede mejorarse añadiéndole determinados aditivos que lo potencian; su mayor o menor presencia depende de la calidad que el fabricante establezca.

d) Sistema de admisión y escape

Video: Funcionamiento - Sistema de admisión y escape motor C15 y C18 (Recuperado de https://youtu.be/cA1PjREsGfQ)

Fig. No 2.1.7: Diagrama del sistema de admisión de aire del motor

e) Sistema de refrigeración

Video: Sistema de Refrigeración| Componentes principales que conforman en el sistema, Motor Diésel (Recuperado de https://youtu.be/OO3NvazzPYs)

Fig. No 2.1.8: Diagrama del sistema de refrigeración del motor

Refrigerar.- El aceite llega a zonas en las que las temperaturas que se alcanzan harían imposible su refrigeración por agua; baste pensar que a 100°C ésta comienza a hervir, se convierte en vapor y se reduce en gran medida su poder de enfriar; además, este vapor produciría la oxidación de las superficies metálicas, de tal forma que aceleraría su desgaste. Con el aceite podemos enfriar estos puntos sin temor a la oxidación.

4.1.4.3.- Sistemas o Unidad de transmisión.

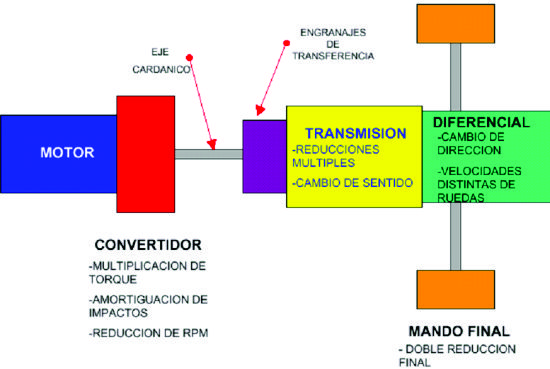

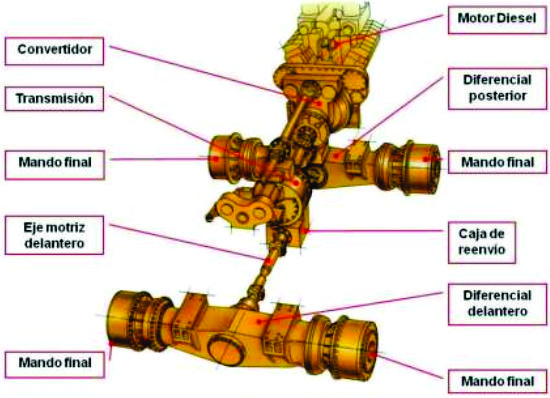

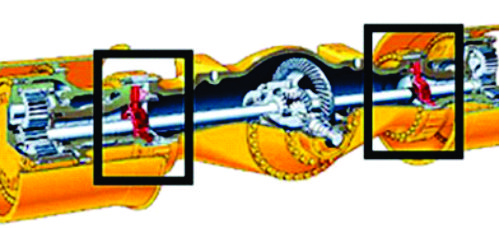

Es el conjunto de componentes o subsistemas que interactúan entre si para llevar la potencia mecánica giratoria del motor de un sitio llamado volante de inercia, lo modifica según las condiciones de carga, y lo conduce a las ruedas motrices y/o orugas. Estas distribuciones también son conocidas como tren de impulsión, y si a este le sumamos el motor se llama tren de fuerza, teniendo como proposito transferir potencia del motor al suelo, los componentes de la transmisión y mandos finales trabajan juntos para que esto suceda.

Se dice que la transmisión es un sistema, porque es conjunto de bandas, cadenas o engranes que sirven para comunicar fuerza y movimiento desde un motor hasta su punto de aplicación. Por lo general, una transmisión es el mecanismo de control de fuerza en el tren de potencia de un vehículo.

Una transmisión proporciona el avance y el retroceso de la máquina, controla diferentes velocidades y diferentes fuerzas de empuje. El avance y retroceso, los cambios de velocidades y las multiplicaciones de la fuerza de propulsión, se producen mediante la conexión mecánica de diferentes trenes de engranajes en ejes paralelos.

Los sistemas de transmisión más usados en la mayoría de las máquinas de movimiento de tierras actuales, pueden clasificarse en uno de los siguientes tres tipos básicos: Mecánicos, hidrostáticos y eléctricos.

a) Transmisión Mecánico, la potencia del motor se transfiere a través de un acoplamiento (embrague o convertidor de par) a la transmisión. De la transmisión, la potencia se transfiere al diferencial, a los mandos finales y a las ruedas o cadenas.

Los siguientes son los componentes principales del tren de fuerza mecánico típico.

Motor: Suministra la potencia para operar el vehículo y el dispositivo de acoplamiento

Acoplamiento: Conecta la potencia del motor al resto del tren de fuerza. Los acoplamientos del embrague del volante pueden desconectar la potencia del motor del resto del tren de fuerza. Esto hace que el motor funcione cuando la máquina no está en movimiento. Los convertidores de par y los divisores de par suministran siempre un acoplamiento hidráulico, para conectar el motor al resto del tren de fuerza. La conexión puede ser directa si la máquina tiene un embrague de traba.

Transmisión: Controla la velocidad de salida, la dirección y el par de fuerza suministrado al resto del tren de fuerza.

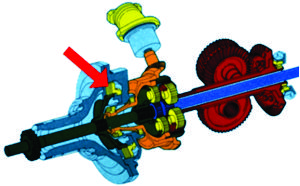

Diferencial: Transmite la potencia al mando final y a las ruedas, mientras hace que cada rueda gire a diferente velocidad.

Mando final: Conecta la potencia a las ruedas o cadenas.

Mecanismo de tracción: Impulsa la máquina por medio de las ruedas o cadenas.

i) Transmisión Mecánico con Embrague, la potencia del motor se transfiere a través de un acoplamiento de embrague. De la transmisión, la potencia se transfiere al diferencial, a los mandos finales y a las ruedas o cadenas.

Fig. No 2.1.9: Sistema de transmisión mecánica

1) Motor, 2) Embrague, 3) Caja mecánica, 4) Eje motriz, 5) Diferencial y 6) Mandos finales y/o Ruedas motrices.

Video: PARTES DE LA TRANSMISION 1(Recuperado de https://youtu.be/iD-717mmIlc)

Video: ¿Cómo funciona un embrague? (Animación) (Recuperado de https://youtu.be/6j_nWI9m-MY)

Video: EL DIFERENCIAL Y SUS PARTES (Recuperado de https://youtu.be/qT1E_GErbkw)

Video: Final Drives | Dozers - Wheel Loaders - Off Highway Trucks (https://youtu.be/4GpwXcrrJxs)

Característica del transmisión mecánica: Bastante eficiente, economía de combustible, y el motor se apaga ante sobrecargas.

Aplicaciones: Tractores Sobre Orugas, Autos de Turismo, Tractocamiones, Camiones, Buses, Volquetes, etc.

ii) Acoplamiento de fluidos. Hay tres tipos de mecanismos hidráulicos que se usan para transmitir potencia: el acoplamiento hidráulico, el convertidor de par y el divisor de par. Todos son dispositivos de mando hidráulico en los que usa la energía de un fluido en movimiento para transmitir potencia.

*) Transmisión Mecánico con Embrague Hidráulico.-La operación de un acoplamiento hidráulico se puede comparar con la operación de dos ventiladores eléctricos enfrentados. Si un ventilador está funcionando, la energía del aire en movimiento hace girar el otro ventilador.

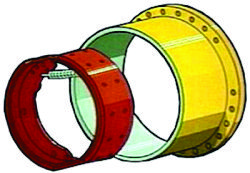

Embrague Hidráulico

En un acoplamiento hidráulico, el fluido actúa como el aire entre los dos ventiladores. Al igual que en los ventiladores, la fuerza del fluido de salida del componente impulsor actúa como la fuerza de entrada del componente impulsado. Como el líquido tiene mayor masa que el aire, el líquido transmite mayor energía.

La potencia mecánica del motor se convierte en potencia hidráulica y la potencia hidráulica se convierte de nuevo en potencia mecánica para impulsar el eje de salida.

En un acoplamiento hidráulico, el par de entrada es igual al par de salida. El acoplamiento hidráulico transmite fuerza, pero no multiplica el par. Como en un acoplamiento hidráulico el aceite fluye del rodete a la turbina, el aceite no se desplaza en el mismo sentido de la turbina. Esto produce una carga innecesaria en el motor. Se requiere un estator para multiplicar el par.

**) Transmisión Mecánico con Convertidor.- El convertidor de par es una forma de acoplamiento hidráulico usado para transmitir potencia del motor al eje de entrada de la transmisión. En los convertidores de par se usa fluido (aceite) para conectar hidráulicamente el volante del motor al eje de entrada de la transmisión. A menos que la máquina esté equipada con un embrague de traba, no hay conexión directa entre el motor y la transmisión, y sólo actúa el mecanismo de mando hidráulico.

Un convertidor de par es un acoplamiento hidráulico al que se ha añadido un estator. Al igual que en el acoplamiento hidráulico, el convertidor de par acopla el motor a la transmisión y proporciona la potencia requerida para mover la máquina.

Componentes del convertidor de par: La caja de rotación y el rodete (1) giran con el motor, la turbina (2) impulsa el eje de salida y el estator (3) está fijo y se mantiene fijo por medio de la caja del convertidor de par.

A diferencia del acoplamiento hidráulico, el convertidor de par puede también multiplicar el par del motor, con lo cual aumenta el par a la transmisión. En el convertidor de par se usa un estator, que dirige de nuevo el fluido al rodete en el sentido de rotación. La fuerza del aceite del estator incrementa el par que se transfiere del rodete a la turbina y multiplica el par.

Los componentes básicos del convertidor de par son una caja de rotación, el rodete, la turbina, el estator y el eje de salida.

PARTES DE LA TRANSMISION 1

Tractor sobre orugas: 1 Motor, 2 Divisor de Par, 3 Eje de Mando Principal, 4 Transmisión, 5 Caja de Engranajes de Transferencia, 6 Embragues de Dirección y Freno, Y 7 Mando Final.

Fig. No 2.1.10: Sistema de transmisión automática

Característica: Menos eficiente, perdidas por calor, menor economía de combustible, el motor no se apaga ante sobrecargas, y se tiene una multiplicación de torque.

Aplicaciones: Tractores sobre orugas y sobre ruedas, Cargadores Frontales, Camiones Mineros, Retroexcavadoras, Motoniveladoras.

Todos los tractores de carriles están equipados con un convertidor de par, que proporciona la multiplicación del par y la capacidad de adaptarse a la carga automáticamente con el trabajo. El convertidor consta de un impulsor conectado al volante del motor, una turbina conectada a un eje de salida y un estator y, hace las veces de un acoplamiento que transfiere y multiplica el par motor a los mandos finales. El convertidor sirve también para amortiguar los componentes del tren de fuerza cuando se cambia de marcha bajo carga y, el enfriador del aceite controla la temperatura del aceite del convertidor del par con el fin de lograr una vida útil más larga.

Video: El convertidor de par en las cajas de cambio automáticas (https://youtu.be/YHsKs6BmiVk)

Video: Introducción al Convertidor de Par - Parte 1 (Recuperado de https://youtu.be/14SsC66QIMU)

Video: Introducción al Convertidor de Par - Parte 2 (Recuperado de https://youtu.be/LHt9Pd__MQs)

Video: ¿Cómo funciona un convertidor de par? (Animación) (Recuperado de https://youtu.be/oBcIOfMSOGY)

***) Transmisión Mecánico con Divisor de Par.- Un divisor de par proporciona las ventajas combinadas del convertidor de par y del mando de engranajes planetarios. El divisor de par es un convertidor de par convencional con un conjunto de engranajes planetarios integrados en la parte delantera. Esta configuración permite una división variable del par del motor entre el convertidor y el conjunto de engranajes planetarios. La división puede ser tan alta como 70/30, dependiendo de la carga de la máquina. Tanto el convertidor como la salida del conjunto de engranajes planetarios están conectados al eje de salida del divisor de par.

Componentes del divisor de par

El divisor de par está unido al volante del motor. Durante la operación, el convertidor de par y el conjunto de engranajes planetarios funcionan juntos para proporcionar la más eficiente división del par del motor.

Por ejemplo. el convertidor de par, provee multiplicación de par para cargas pesadas, mientras que el conjunto de engranajes planetarios suministra casi 30 % del mando directo durante operaciones de carga ligera.

Los divisores de par combinan un mando hidráulico con un mando mecánico y se ajustan a las condiciones de la carga. Al igual que el convertidor de par, el divisor de par (ver figura de arriba) consta de cuatro componentes contenidos en una caja que se llena de aceite mediante una bomba: el rodete (elemento impulsor), la turbina (elemento impulsado), el estator (elemento de reacción) y el eje de salida. Éstos funcionan del mismo modo que en un convertidor de par. El divisor de par también contiene un conjunto de engranajes planetarios.

El conjunto de engranajes planetarios diferencia el divisor de par del convertidor de par. El conjunto de engranajes planetarios permite mando directo cuando el equipo está con carga ligera. En carga pesada, el divisor de par funciona como un convertidor de par convencional para aumentar el par de salida.

Ventajas del divisor de par: Más continua aplicación de potencia, mayor par de salida, absorbedor de choques y permite operación de mando directo

4i) Transmisiones.- Generalmente se tiene las transmisiones manuales, accionadas por el operador mediante el uso de palancas, y las servotransmisiones, accionadas automáticamente mediante acoplamientoss hidráulicos con controles hidráulicos, eléctricos, o electrónicos.

- En una transmisión manual se usa engranajes y ejes para obtener diferentes relaciones de engranajes. Un "tren de engranajes" es una serie de engranajes conectados. El tren de engranajes transfiere y adapta la potencia del motor a las ruedas de mando o a las cadenas de la máquina.

La velocidad del eje de salida, comparada con la del eje de entrada, varía en cada cambio de velocidad. Esto hace que el operador cambie el par al mando final. En velocidades bajas, aumenta el par y disminuye la velocidad de desplazamiento. En velocidades altas, aumenta la velocidad de desplazamiento y disminuye el par.

Tipos de transmisiones manuales: Transmisión de engranajes deslizantes, Transmisión de collares deslizantes y Transmisión de conexión sincronizada.

La transmisión de engranajes deslizantes tiene dos o más ejes montados en paralelo o en línea con engranajes de dientes rectos deslizantes, en una configuración que les permite conectarse mutuamente para dar los diferentes cambios de velocidad o de dirección.

La transmisión de collares deslizantes tiene ejes paralelos con engranajes en acople permanente. El cambio de velocidad se logra trabando los engranajes de velocidad libre a sus ejes mediante el uso de collares deslizantes.

La transmisión de conexión sincronizada también tiene engranajes en contacto permanente. Las velocidades de los engranajes apareados se sincronizan antes de la conexión para eliminar el ruido.

En una transmisión manual, la potencia se transmite a través de los engranajes de los ejes, mediante el deslizamiento de los engranajes para obtener una conexión apropiada o con el uso de un collar para fijar los engranajes impulsados en los ejes. Combinaciones de palancas, ejes y cables controlan las horquillas de cambio que físicamente mueven los engranajes o los collares. En muchos casos, un embrague del volante se usa para interrumpir el flujo de potencia durante el cambio.

- La servotransmisión es un tren de engranajes que se puede cambiar sin interrumpir el flujo de potencia. En vez de deslizar físicamente un engranaje o un collar, embragues activados hidráulicamente controlan el flujo de potencia. En una servotransmisión, los engranajes están acoplados permanentemente.

La principal ventaja de una servotransmisión es la respuesta más rápida cuando se cambia de una velocidad a otra. Esto permite un cambio rápido de velocidades cuando se necesita. La servotransmisión puede cambiar las velocidades con cargas sin pérdida de productividad.

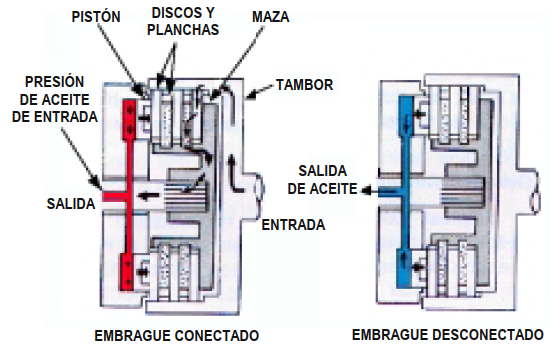

El embrague hidráulico consta de un paquete de embrague (discos y planchas) y un pistón de embrague. El embrague se conecta cuando el aceite presurizado empuja el pistón del embrague contra los discos y las planchas. Cuando los discos y las planchas entran en contacto, la fricción hace que la potencia fluya a través de ellos. Los discos están conectados a un componente. Las planchas están conectadas a otro. La potencia se transmite de uno de los componentes al otro, a través del paquete de embrague.

Embrague hidráulico

En la servotransmisión se usa presión de aceite interna para conectar los embragues hidráulicos. Cuando el operador selecciona una posición de velocidad, el aceite hidráulico conecta los embragues, que envían la potencia a los engranajes seleccionados. Cada combinación de embragues proporciona una relación de engranajes diferentes y, por tanto, una velocidad diferente.

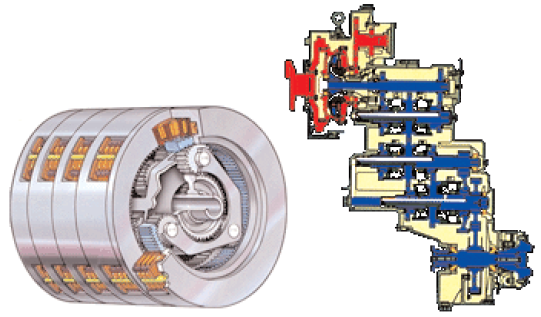

Trenes de engranajes de las servotransmisiones

El tren de engranajes transfiere la potencia del motor, a través del tren de engranajes, a las ruedas de mando. Los tipos más comunes de trenes de engranajes de las servotransmisiones son las transmisiones de contraeje (figura derecha) y la transmisión planetaria (figura izquierda).

Video: Diagnóstico de Fallas- Tren de Potencia- Especialización STAR CAT(Recuperado de https://youtu.be/_Sk0q2DTIu4?si=senTRBPvvxOhiZbw)

Video: SISTEMA DE TRANSMISIÓN POWER SHIFT(recuperado de https://youtu.be/go1vXM3RJf8)

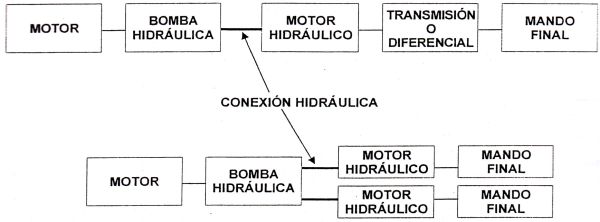

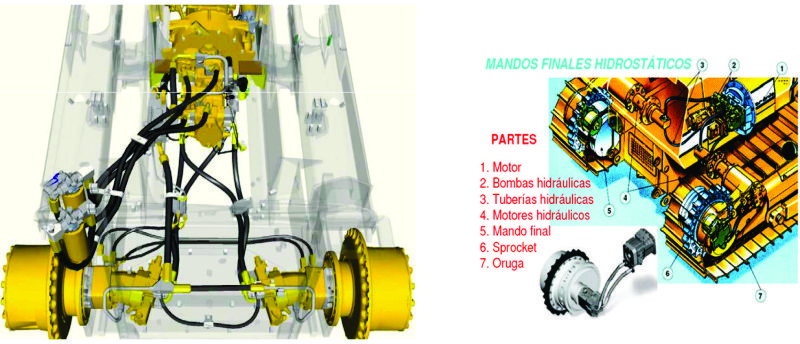

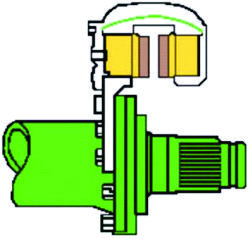

b) Transmisión hidrostática, como su nombre lo indica, los mandos usan fluido para transmitir la potencia del motor al mando final de la máquina. La potencia del motor se transfiere a la bomba hidráulica. La bomba hidráulica suministra el flujo de aceite a un motor de mando. El motor de mando transfiere la potencia a la transmisión o directamente al mando final.

Los siguientes son los componentes principales de un tren de fuerza hidrostático típico.

Motor: Suministra la potencia para operar el vehículo y la(s) bomba(s) hidráulica(s).

Bomba(s): Produce(n) el flujo hidráulico para accionar el (los) motor(es) de impulsión.

Motor(es): Suministra(n) la potencia a la transmisión o al mando final.

Transmisión (si está equipado): Controla la velocidad de salida, la dirección y el par de fuerza entregados al resto del tren de fuerza.

Diferencial (si está equipado): Transmite la potencia al mando final y a las ruedas, mientras hace que cada rueda gire a diferente velocidad.

Mando final: Conecta la potencia a las ruedas o cadenas.

Mecanismo de tracción: Propulsa la máquina a través de las ruedas o cadenas.

Video: TRANSMISIÓN HIDROSTÁTICA DE REXROTH (https://youtu.be/hXubP08PiFc)

Fig. No 2.1.11: Sistema de transmisión hidrostática

Video: Transmisiones Hidrostáticas - Parte 1 (https://youtu.be/5Nc3jQwtlrc)

Video: Transmisiones Hidrostáticas - Parte 2 (https://youtu.be/beTZ0kgpyKM)

Video: Transmisiones Hidrostáticas - Parte 3 (https://youtu.be/kDVIA3Z1Pmw)

Video: Bombas Hidráulicas - Parte 1 (https://youtu.be/6ZdpQaOKF2M)

Video: Bombas Hidráulicas - Parte 2 (https://youtu.be/yI9bPZJarlM)

Video: Bombas Hidráulicas - Parte 3 (https://youtu.be/wuZKtMCINGg)

Video: Bombas Hidráulicas - Parte 4 (https://youtu.be/OJEF5vyS-Y8)

Video: Bombas Hidráulicas - Parte 5 (https://youtu.be/9a_ShKjP9bo)

Video: Bombas Hidráulicas - Parte 6 (https://youtu.be/sXiRD1-fkZ8)

Video: Bombas Hidráulicas - Parte 7 (https://youtu.be/YDRnlVKlykc)

Video: Bombas Hidráulicas - Parte 8 (https://youtu.be/EPa9Fhx5KR8)

Video: Bombas Hidráulicas - Parte 9 (https://youtu.be/QNFJokJoNJ0)

Video: Bombas Hidráulicas - Parte 10 (https://youtu.be/5Y6eR826J4w)

Video: Bombas Hidráulicas - Parte 11 (https://youtu.be/aq2zdwCUCyQ)

Video: Bombas Hidráulicas - Parte 12 (https://youtu.be/dIBeNpGgvbI)

Video: Motores Hidráulicos - Parte 1 (https://youtu.be/F-hIsfeu6Xk)

Video: Motores Hidráulicos - Parte 2 (https://youtu.be/vIdfTIfo0hY)

Video: Motores Hidráulicos - Parte 3 (https://youtu.be/WAplf5bk5Ew)

Video: Motores Hidráulicos - Parte 4 (https://youtu.be/XpYxPwD7gSg)

Video: Motores Hidráulicos - Parte 5 (https://youtu.be/tJMd4Sq7Vj8)

Video: Motores Hidráulicos - Parte 6 (https://youtu.be/Hhz3MobkTfY)

Video: Motores Hidráulicos - Parte 7 (https://youtu.be/BuiSjRFy0N8)

Característica: Velocidad limitada por las perdidas en el sistema, no se requiere caja de transmisión, se logran velocidades constantes, y el motor no se detiene a pesar de sobrecargas.

Aplicaciones: Tractores sobre orugas, Excavadoras, Palas hidráulicas, Cargadores Frontales pequeños, Rodillos.

c) Transmisión Eléctrica.- El sistema de trasmisión electro mecánico consiste básicamente de un generador principal, y las ruedas motrices (o ruedas motorizadas). El generador principal es accionado por un motor diesel, creando una corriente eléctrica, la que es enviada a las ruedas motrices las que giran y mueven el equipo.

Fig. No 2.1.12: Componentes de mando eléctrico CA

Los siguientes son los componentes principales del mando eléctrico CA.

Motor: Suministra la potencia para operar el vehículo.

Generador CA: Convierte la potencia mecánica del motor en electricidad.

Rectificador: Convierte la corriente alterna (CA) en corriente continua (CC).

Excitador de campo: Controla la velocidad de los motores.

Motores CC o CA: Suministran la potencia al mando final.

Mando final: Conecta la potencia a las ruedas.

Mecanismo de tracción: Impulsa la máquina a través de las ruedas.

Fig. No 2.1.12a: Sistema de transmisión Eléctrica

Video: Camión Minero Eléctrico/Componentes Principales y Función (https://youtu.be/BuiSjRFy0N8)

Característica: Menos componentes mecánicos, Menor consumo de combustible.

Aplicaciones: Cargadores frontales utilizados en minería a carbón, Excavadoras (palas), Camiones mineros.

4.1.4.4.- Sistemas de tren de mando inferior en la máquinas de cadenas

Ver Curso interactivo de: Tren de Impulsión CAT

El propósito del sistema de tren de mando inferior en las maquinas de cadenas es transferir la potencia de la transmisión a las cadenas, dirigir y detener la máquina, y proporcionar una reducción final al engranaje e incremento de par en el tren de mando. Las máquinas de cadenas están equipadas con dos tipos de sistemas de tren de mando inferior: el sistema de "embrague de dirección" y el sistema de "dirección con diferencial", los cuales serán tratados por separado, incluyendo la identificación de los componentes y el funcionamiento.

a).- Transferir potencia a partir de la transmisión.

La potencia se transfiere desde el eje de salida de la transmisión hasta los engranajes de transferencia. El juego de la corona recibe potencia del piñón diferencial que esta conectado a 90° y la transmite a través de los semiejes a los embragues de dirección y a los frenos.

b).- Dirigir la maquina.

La maquina de cadenas es dirigida haciendo que una cadena gire más rápido que la otra. En el sistema de embrague de dirección, un embrague de dirección interrumpe el flujo de potencia a una de las cadenas. En el sistema de dirección con diferencial, el diferencial de dirección utiliza la entrada de potencia de un motor hidráulico para aumentar la velocidad de una cadena e igualmente reducir la velocidad de la otra cadena.

c).- Detener la maquina

El tren de mando inferior incluye los frenos de servicio para reducir la velocidad o detener la maquina. En el sistema de embrague de dirección, los frenos son parte del conjunto del embrague de dirección y también ayudan a hacer girar la maquina. En el sistema de dirección con diferencial, los frenos forman parte del grupo diferencial de dirección en lado izquierdo del tractor y el grupo planetario en el lado derecho del tractor. Los frenos no ayudan a girar el tractor con sistema de dirección con diferencial.

d).- Reducción final del engranaje e incremento de par.

Los mandos finales proporcionan la ultima reducción de velocidad e incremento del par en el tren de mando. Los mandos finales pueden ser engranajes principales o juegos de engranajes planetarios.

4.1.4.5.- Sistema de Locomoción ó Trenes de Rodaje.

Al seleccionarse una máquina debe considerarse distintos factores que determinan el tamaño, potencia, tipo de hoja, cucharra entre otros, por que de la velocidad de desplazamiento de la máquina dentro del área de trabajo implica relativamente el avance de la obra o proyecto realizado.

Se entiende por tren de rodaje al conjunto de piezas y elementos que utilizan las máquinas para su desplazamiento y sustentación.

En maquinaria para movimiento de tierras pueden diferenciarse los siguientes tipos de unidades de tránsito:

Ruedas de caucho

Orugas

Cilindros y ruedas de acero

Combinación de ruedas de caucho y cilindros de acero.

Sobre Patines o rieles (Ejemplos: algunas Excavadoras Frente Pala, algunos modelos de Grúas de Izaje, etc.).

Los que emplean el primer sistema poseen mayor movilidad y desarrollan mayores velocidades, a diferencia del de orugas, sin embargo, este último es conveniente para áreas de trabajo que no poseen caminos, para suelos de poca resistencia y para desarrollar mayores esfuerzos de tracción. Siendo además estos los más utilizados por lo que describiremos el de oruga en forma sucinta, para luego ser tratado con mayor profundidad en lo correspodiente a tractores sobre orugas.

a).- Trenes de rodaje de cadenas u orugas.

Los elementos básicos del tren de oruga son:

- Bastidor principal.

- Bastidor de rodillos.

- Ruedas propulsoras o motrices o cabillas.

- Ruedas tensoras o guías o locas.

- Rodillos de apoyo superiores e inferiores.

- Cadenas.

- Tejas o Zapatas.

El tren de rodaje va montado sobre dos ejes, uno a cada lado del tractor (bastidor de rodillos). Cada uno de ellos lleva dos ruedas de diámetro similar accionando una cadena sin fin, formada por eslabones articulados entre sí.

Una de la ruedas es tractora (rueda cabilla) y engrana los eslabones de las cadenas por medio de dientes, la otra rueda (rueda guía) sirve de sustentación y guía de la cadena graduando la tensión más conveniente.

Fijos al bastidor lleva los rodillos de apoyo (superior e inferior) que pueden girar libremente sobre sus ejes y cuya misión es guiar y servir de apoyo a la cadena.

Los virajes se consiguen desembragando o frenando la rueda de la parte interior de la curva.

El frenado sin variar la dirección se consigue frenando al mismo tiempo las dos ruedas propulsoras.

Su principal ventaja es que su superficie de apoyo sobre el terreno es grande, por lo que la presión sobre el mismo es pequeña pudiendo actuar sobre terrenos embarrados y de poca capacidad portante.

Su principales inconvenientes son:

- Pequeña velocidad de desplazamiento.

- No puede desplazarse sobre firmes ya que los deteriora.

- Consume una parte no despreciable de la potencia del motor por lo que se resta potencia disponible en la barra de tiro. Este inconveniente se subsana aumentando en la debida proporción la potencia del motor aunque obligue al uso de motores más pesados.

Ver Curso interactivo de: Tren de Rodaje Maquinaria Pesada CAT Parte 01

Ver Curso interactivo de: Tren de Rodaje Maquinaria Pesada CAT Parte 02

b).- Trenes de rodaje de ruedas.

Las ruedas casi siempre se montan en los tambores de frenos, los cuales llevan unos espárragos que las sujetan por medio de tuercas.

Constan de:

- Cubo: es la parte central de la rueda por donde se sujeta al eje.

- Disco: es la pieza que enlaza el cubo con la llanta.

- Llanta: es la parte de la rueda sobre la que se monta el neumático.

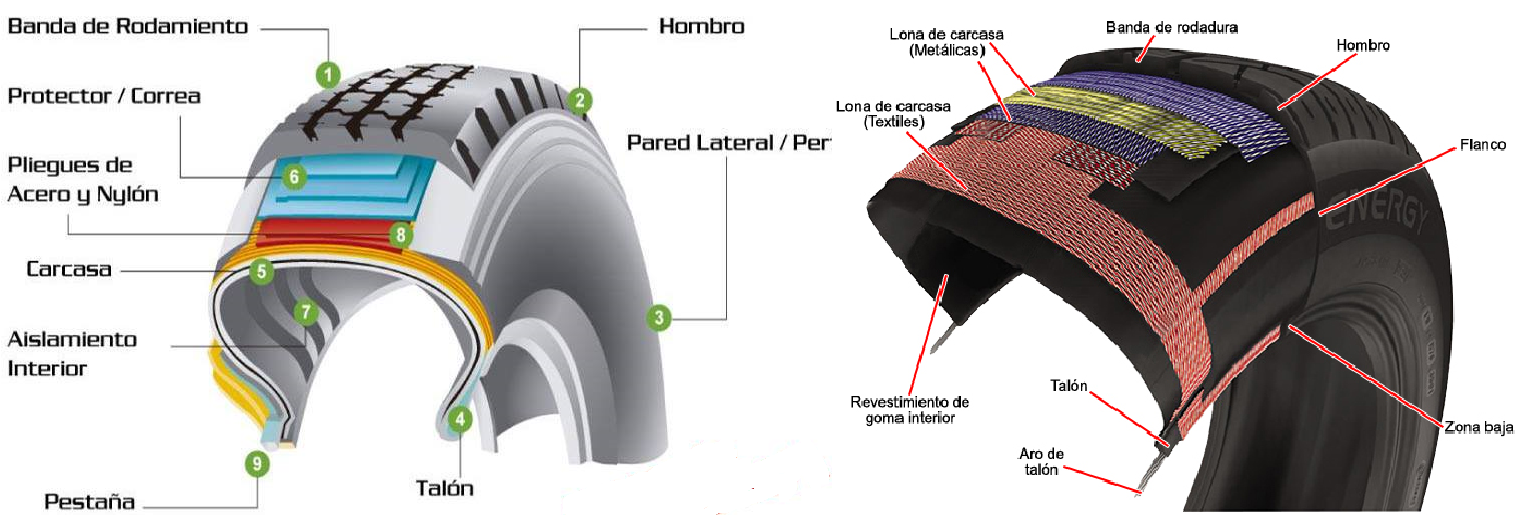

Los neumáticos constituyen la unión elástica entre la máquina y el suelo, contribuyendo a la suspensión y amortiguación, aportando el apoyo y ayudando a su guiado y tracción.

Partes de un Neumático

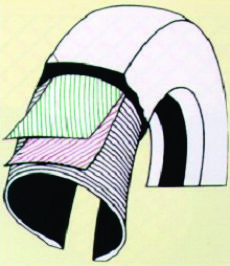

Existen dos tipos de neumáticos:

- Neumáticos convencionales o de lonas sesgadas.

- Neumáticos radiales.

Neumáticos convencionales.

Se caracteriza por tener una construcción diagonal que consiste en colocar las capas de manera tal, que las cuerdas de cada capa queden inclinadas con respecto a línea del centro.

La principal ventaja es que el neumático tiene gran dureza y estabilidad que le permiten soportar la carga del vehículo.

La desventaja es que proporciona al neumático una dureza que no le permite ajustarse adecuadamente a la superficie de rodamiento ocasionando un menor agarre, menor estabilidad en curvas y mayor consumo de combustible.

Neumáticos radiales.

Está compuestos por una sola lona radial formada por cuerdas de acero.

Sus cuerdas corren en sentido diagonal y son ellas las que soportan la carga y mantienen la estabilidad del neumático.

Las ventajas frente a los convencionales son:.

- Mayor confort.

- Mayor manejabilidad.

- Mayor adherencia a la superficie de rodamiento.

- Mayor tracción.

- Menor consumo de combustible.

Neumáticos: tipos de dibujos

De barras duras: conveniente para terrenos cortantes y abrasivos y con bajas velocidades. Su principal uso son las excavadoras y las grúas.

Para roca: se recomienda para zonas donde la roca sea muy abrasiva, como minas, canteras, lechos rocosos, etc.

De barras direccionales: son convenientes en terrenos blandos y en ruedas arrastradas. Su dibujo es autolimpiante . Su principal uso es en traíllas, tractores de arrastre y bulldozers.

Botón: válidas en ruedas de giro libre, en máquinas arrastradas o en ruedas de guiado sobre arena.

Ruedas de dirección de motoniveladoras: se obtiene un máximo de resistencia lateral y gran facilidad de dirección.

Lisa o con pequeños dibujos en la banda de rodadura: cuando el firme sea relativamente bueno o en los compactadores de neumáticos.

Neumáticos: deterioro

La principal causa de deterioro prematuro de los neumáticos es la generación en su interior de una temperatura superior a la prevista por el fabricante, debido a las condiciones de trabajo o ambientales.

Cuando la generación de calor es tal que su transmisión a la superficie no consigue su disipación en la atmósfera por radiación, la reacción de vulcanización se invierte dando lugar a la descomposición del neumático.

Esta alteración también puede originarse por esfuerzos de flexión excesivos, que descomponen la estructura de la estructura de las distintas partes del neumático.

En general se consiguen efectos nocivos cuando se superan los 130º.

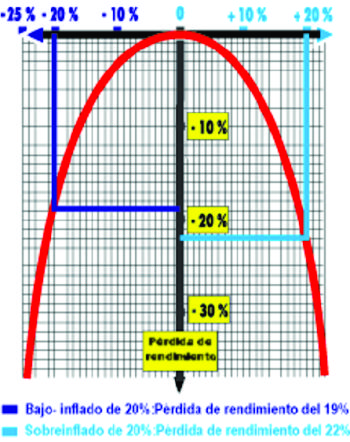

Neumáticos: presión de inflado

La presión de inflado de un neumático depende de:

- El tipo de neumático.

- La carga que soporta: cuando el neumático tiene demasiada presión para el peso al que está sujeto se redondeará de tal modo que sólo apoyará la parte central de la banda de rodadura, y si tiene poca presión se doblará hacia arriba de forma que sólo apoyarán los bordes. El desgaste mayor lo sufrirán las partes que apoyan, por lo que no deben producirse ninguno de los dos casos anteriores.

- La capacidad portante del terreno por el que rueda: en terrenos blandos y húmedos se necesitan presiones de inflado bajas para que el área de la huella sea mayor y evitar la penetración en el suelo.

- Un bajo -inflado provoca una flexión exagerada de la carcasa. Esto tiene como consecuencia un calentamiento del neumático, un aumento de la resistencia al rodamiento y un desgaste prematuro. En los casos extremos, el bajo - inflado puede llevar a la destrucción del neumático.

- Un sobre-inflado puede igualmente provocar una disminucióndel rendimiento kilométrico. Tiene como consecuencia una tasa de patinamiento superior y por lo tanto un desgaste irregular y más rápido, en particular en los ejes motores.

Las presiones recomendadas son en frío. Cuando el aire se calienta aumenta su volumen y por lo tanto la presión. Las comprobaciones de presión incluidas en el programa de mantenimiento deben efectuarse cuando el vehículo ha estado inactivo durante el fin de semana o cuando esá temporalmente inactivo (en general no es suficiente con que están inactivos 24 horas).

Para aumentar la adherencia, a veces los neumáticos se llenan parcialmente de agua, en invierno se introduce una solución de cloruro cálcico ( Cl2Ca) para evitar que el agua se congele. Esta carga de lastrado se reparte por igual en todas las ruedas, mejorando su estabilidad en las maniobras y flotabilidad.

Neumáticos: mantenimiento.

La cubierta del neumático nunca debe rozar (especial atención a giros muy cerrados) ninguna pieza del vehículo, ya que dichos roces pueden producir desgastes o desgarrones.

Las piedras u otros objetos que se hayan quedado incrustados entre las cubiertas gemelas, en los dibujos de la capa de rodadura o entre el neumático y el vehículo deben ser desprendidos lo más rápidamente posible, con el fin de evitar daños a la cubierta.

En el montaje de cubiertas en gemelo debe prestarse especial atención a que los diámetros de ambas cubiertas estén dentro de las tolerancias permitidas, debiendo ser del mismo tipo y dibujo.

Los neumáticos averiados deben repararse rápidamente para evitar reventones u otros daños.

Los neumáticos deben estar separados de los aceites, grasas y carburantes, ya que el caucho es atacado por ellos, volviéndose blando y esponjoso.

Los ejes deformados o doblados, las ruedas desalineadas, los tambores de freno deformados, etc. perjudican al neumático por lo que deben evitarse.

En las canteras de roca fuertemente abrasivas es normal proteger los neumáticos con una cadena que los envuelva y evite desgastes prematuros o cortes

4.1.4.6.- Sistema hidráulico.

HIDRÁULICA BÁSICA | INTRODUCCIÓN | CONCEPTOS | APLICACIONES - Recuperado de: (https://youtu.be/KNw2eCkDzAE)

CIRCUITO HIDRÁULICO BÁSICO | ANIMACIÓN - Recuperado de: (https://youtu.be/AEjlK3q7r6E)

Fundamentos de la Oleohidráulica - Recuperado de: (https://youtu.be/HqsvNlK6u-U)

SEMINARIO DE LECTURA DE PLANOS HIDRÁULICOS - Recuperado de: (https://youtu.be/rYRTR-1TGwI)

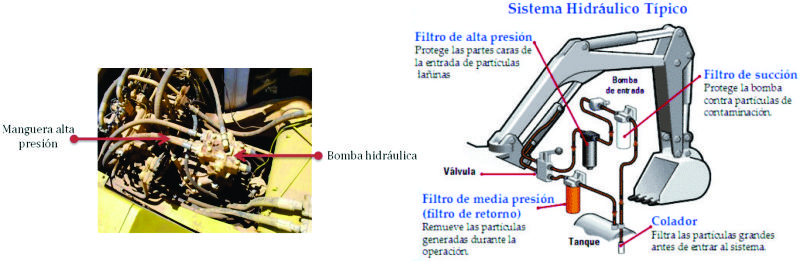

Un sistema hidráulico típico está compuesto por: Tanque del fluido hidráulico; bomba para impulsar el fluido; mangueras de alta presión, cilindros con sus respectivos émbolos, tubos, válvulas y filtros.

PROGRESS FLUID Proportional Valve Rexroth Bosch Group(Recuperado de https://youtu.be/CGXS0Cszq4U)

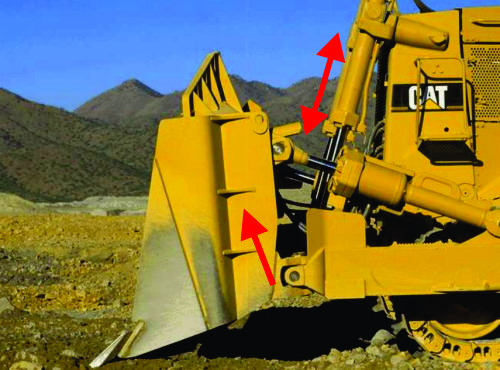

Los cilindros reciben la acción del aceite y estos a su vez comunican movimiento a los accesorios que utilizan las máquinas para ejecutar el trabajo (hoja empujadora, cucharón, desgarrador, etc.).

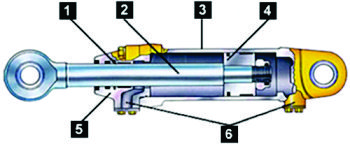

Cilindro hidráulico.

Los componentes de la mayoría de los cilindros hidráulicos son básicamente los mismos. En este tema, se describen los componentes básicos del grupo de cilindro; se usa el diseño de culata empernada para describir las piezas. Todos los grupos de cilindro constan de los mismos componentes básicos, que incluyen un tubo de cilindro (3), un pistón (4), un tirante (2), orificios (6), una culata de cilindro (5) y sellos (1).

El tubo del cilindro, también llamado conjunto de cilindro, cumple dos funciones. Una es permitir que el grupo de cilindro se acople a la máquina o a un implemento. Los tubos de los cilindros se acoplan mediante una argolla en la tapa del extremo del tubo o mediante muñones soldados al tubo. La otra función es crear una cavidad para el fluido hidráulico. El flujo y la presión del fluido hidráulico dentro del tubo del cilindro mueven el pistón.

Video: Cilindros Hidráulicos - Parte 1 (https://youtu.be/cO9VvB8KB54).

Video: Cilindros Hidráulicos - Parte 2 (https://youtu.be/ba1fCDg7ha0).

Video: Cilindros Hidráulicos - Parte 3 (https://youtu.be/EP4HR9d6QL0).

Video: Cilindros Hidráulicos - Parte 4 (https://youtu.be/CxLt2AiRVdk).

Video: Cilindros Hidráulicos - Parte 5 (https://youtu.be/UZ9rdCN9h5g).

Video: Cilindros Hidráulicos - Parte 6 (https://youtu.be/BMtGPITi8KE).

Video: Cilindros Hidráulicos - Parte 7 (https://youtu.be/uHpZe__4qJM).

Ejemplo de cilindros hidráulicos de levantamieno/bajada y de inclinación:

Video: Sistemas Hidraulicos Excavadora (https://youtu.be/1So0KV6F2qE).

Las fallas de los componentes del sistema hidráulico suelen tener por causa del agua en el lubricante. Ésta se evapora cuando se calienta el sistema hidráulico, y se produce la erosión de las planchas de extremo de las bombas de paletas; si el sistema usa bomba de engranajes, las erosiones se producen en el cuerpo; si la bomba es de pistones, las placas de lumbreras son las atacadas por la erosión.

Filtro de Aceite.- Cuerpo poroso o aparato a través del cual, se hace pasar un fluido, para limpiarlo de las materias que contiene en suspensión o para separarlo, de las materias con que está mezclado, los filtros están fabricados en su interior con un material poroso de origen textil que permite el paso del aceite pero retiene las impurezas, por lo que debemos cambiarlos periódicamente dado con el tiempo se van obstruyendo dificultando el pasaje del aceite.

Fig. N0 . Filtro aceite.

Fuente: JBC. Retroexcavadora cargadora.

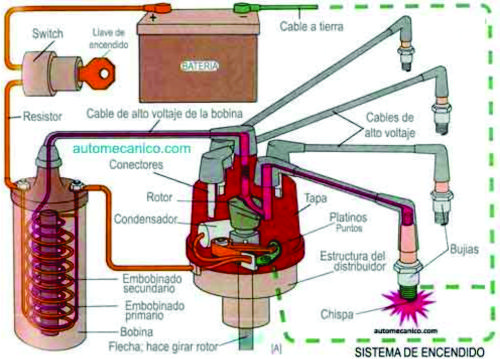

4.1.4.7.- Sistema eléctrico.

Toda maquinaria consta de un sistema eléctrico el cual facilita muchas operaciones, consta de: baterías, alternador, motor de arranque, sensores.

4.1.4.8.- Sistema de frenos.

Sistema de fremos en maquinaria pesada - PREZI (Recuperado de https://prezi.com/75pee4sig_a3/sistema-de-fremos-en-maquinaria-pesada/)

Los frenos de servicio son componentes que frenan y detienen o mantienen a una máquina fija en su sitio. En las máquinas de ruedas, los frenos de servicio están ubicados en las ruedas. En las máquinas de cadenas, estos frenos están ubicados en los semiejes. Normalmente estos frenos funcionan presionando una superficie que no gira contra otra que sí gira. La fricción resultante detiene la máquina. La fuerza de inercia de la máquina en el punto en el que las dos superficies entran en contacto a veces se convierte en calor, alcanzando temperaturas muy altas. Lo cual es otra razón por la que el desgaste equilibrado de los componentes es importante para conservar el rendimiento de la máquina.

Frenos en los semiejes.

Cada tipo de máquina necesita un tipo de freno, principalmente porque los trabajos que realizan son distintos.

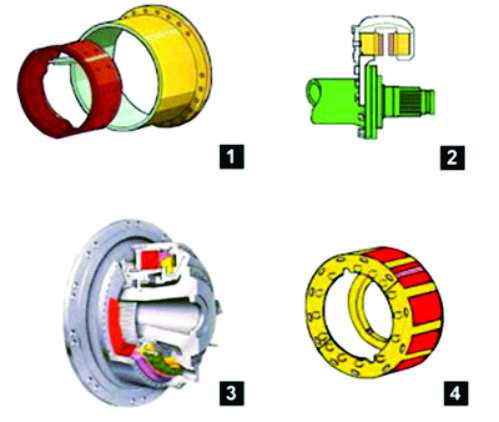

Para garantizar que cada máquina cuenta con el sistema de frenos que necesita, Generalmente se tiene cuatro tipos:

- De zapata expandible (1).

- De disco y horquilla (2).

- De discos bañados en aceite (3).

- De tubo expansible (4).

- De Banda.

a) Freno de zapata expandible.- El sistema de frenos de zapata expandible es muy parecido al que llevan las ruedas traseras de los automóviles. Utiliza dos conjuntos de zapata de freno curvadas por rueda, que se expanden internamente contra un tambor de metal. Al ser accionadas, las zapatas de freno, son empujadas contra el tambor cilíndrico que gira con la rueda. Los frenos de zapata expansible se pueden ajustar para compensar el desgaste del revestimiento. Los frenos de zapata expansible son cada vez menos frecuentes porque representan una tecnología anticuada y cuesta más mantenerlos y repararlos. No obstante, se siguen utilizando en algunas mototraíllas, cargadores de ruedas, motoniveladoras y tractores y compactadores de ruedas.

Ejemplo de un freno de zapata:

Freno de zapata: en él las zapatas actúan sobre la superficie interior de un tambor metálico. Están formados por dos mordazas articuladas en un extremo, en el punto diametralmente opuesto al eje de giro se sitúa una leva sobre la que se apoya el otro extremo de cada una de las zapatas. Cuando se activa el freno la leva gira y al presentar su parte más ancha determina la separación de las zapatas y su presión sobre la parte interior de la llanta del tambor.

Video: STF VID Bomba freno cat (Recuperado de https://youtu.be/cUi_-NRIOGY).

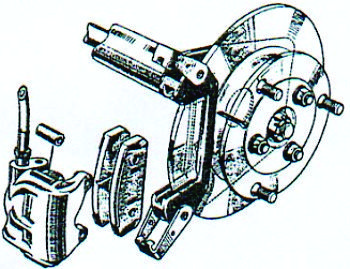

b) Freno de disco y horquilla.- El diseño del disco con horquilla es muy parecido al que se puede encontrar en las ruedas delanteras de los automóviles. Consta de un disco giratorio de acero ubicado entre los revestimientos de la horquilla. La presión del sistema de frenos empuja un pistón contra la plancha de metal del conjunto de revestimiento, comprimiendo el material de fricción (pastillas de freno) contra el disco de acero giratorio y frenándolo.

Ejemplo de un freno de disco y horquilla, y multidiscos:

Freno de disco: No actúa sobre los tambores de las ruedas sino sobre los palieres. Consiste en un disco metálico cuyo centro está unido solidariamente al elemento a frenar y de una pieza llamada pastilla situada en una determinada zona del disco, de modo que cuando se acciona el freno las pastilla aprisiona el disco haciendo que se reduzca la velocidad de giro.

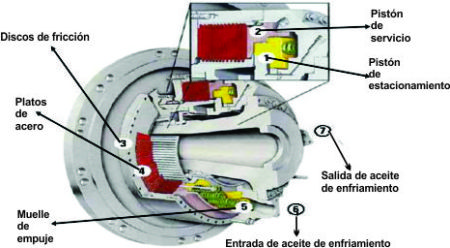

c) Freno de discos bañados en aceite.- El eje de la rueda y el anillo exterior encierran los discos de los frenos. El sistema de discos múltiples consta de discos de frenos y de planchas espaciadoras alternadas. Las planchas espaciadoras tienen estrías sólo en el borde exterior. Las estrías se ajustan dentro de los dientes de un anillo exterior permitiendo que las planchas se muevan hacia adelante y hacia atrás, pero que no giren. Los discos del freno indicados por el diseño de rayado transversal, están justo en la parte opuesta. Estos tienen estrías sólo en la parte interior y se unen a los dientes en la maza interna. Los discos del freno giran con el eje de la rueda y también se deslizan hacia adelante y hacia atrás. El sistema de frenos completo está construido con múltiples discos y pares de espaciadores, cada disco girando con el eje, mientras cada una de las planchas espaciadoras se mantiene fija por el anillo exterior. Durante la operación, el aceite de enfriamiento va a través de todo el sistema y entre cada disco y plancha La actividad del frenado está controlada por la presión hidráulica, el pistón primario está controlado por la presión hidráulica aquí y por el pistón secundario aquí. Durante la operación normal de la máquina el resorte secundario, activado por el pistón, se mantiene en su lugar por la acción del aceite hidráulico de presión alta. El pistón primario se mantiene en su lugar por una combinación de resortes retráctiles y un tensor.

Ejemplo de un freno multidiscos:

Frenos multidisco: constan de un primer disco giratorio solidario de un cubo unido al elemento a ser frenado y al menos de un segundo disco que puede deslizarse axialmente con respecto al cubo del primer disco.

Video: FRENOS DE DISCOS BAÑADOS EN ACEITE (Recuperado de https://youtu.be/ru7WdaHaqhc).

d) Freno de Banda o Cinta.- Los frenos de banda se usan en máquinas de modelos antiguos incluidos los Tractores de Cadenas pequeños de la Serie C, los Cargadores de Cadenas 933 y 939 y algunos equipos tiendetubos.

La figura muestra un tractor pequeño de cadenas de la serie C con dirección de pedal. La aplicación de los frenos es similar en las máquinas con dirección de palanca y en los cargadores de cadenas.

Cuando el operador pisa ambos pedales del freno/dirección o el pedal del freno, si está equipado, el varillaje mecánico hace que las bandas de los frenos se presionen alrededor del tambor exterior del embrague de dirección. Los resortes retornan los pedales a su posición normal cuando el operador suelta los frenos.

4.1.4.9.- Sistema de suspensión.

El sistema de suspensión del vehículo es el encargado de mantener las ruedas en contacto con el suelo, absorbiendo las vibraciones, y movimiento provocados por las ruedas en el desplazamiento de vehículo, para que estos golpes no sean transmitidos al bastidor.

Video: suspensiones generalidades en Maquinaria pesada UA 2020 (Recuperado de https://youtu.be/Zm5b4e_nWX4).

Aunque algunas máquinas no tienen sistema de suspensión, debido a las condiciones de trabajo en terrenos desiguales, es aconsejable dotarlas de algún sistema elástico que aísle a la máquina y al conductor de las deformaciones y vibraciones generadas durante el trabajo.

La suspensión puede montarse sobre cada eje, sobre cada una de las ruedas delanteras suprimiendo el eje rígido o sobre las cuatro ruedas. La principal ventaja de la suspensión independiente es que el contacto entre la rueda y el suelo es mayor y que no se transmiten las vibraciones de una rueda a otra.

Video: SUSPENSIÓN EN MAQUINARIA PESADA (Recuperado de https://youtu.be/VbY_EVqHy_Q).

El sistema de suspensión más utilizado es la ballesta que puede combinarse con resortes helicoidales o elementos de caucho.

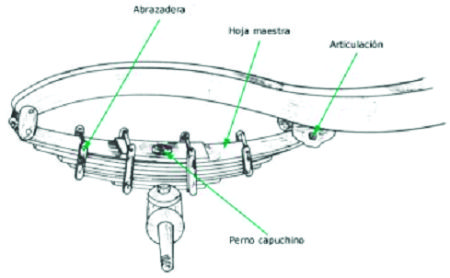

La ballesta: es un tipo de muelle compuesto por una serie de láminas de acero superpuestas, de longitud decreciente. La hoja más larga se llama maestra y entre las hojas se intercala una lámina de Zinc para mejorar su flexibilidad.

Como la ballesta es un elemento elástico, para evitar que se produzcan un gran número de oscilaciones en los dos sentidos la máquina va dotada de algún sistema de amortiguación que tienda a frenar dichas oscilaciones.

Los amortiguadores hidráulicos se unen por un lado al bastidor y por el otro al eje o rueda. Pueden ser de pistón o telescópicos.

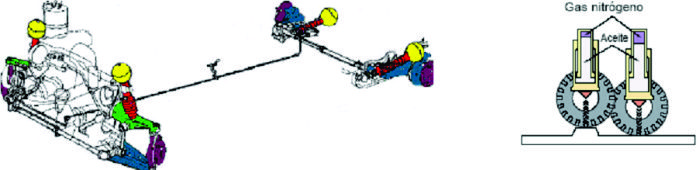

Las suspensiones hidroneumáticas se basan en esferas que en su interior contienen gas (nitrógeno) y aceite separados por una membrana elástica. Cuando una rueda encuentra un obstáculo aumenta la presión del líquido y a través de la membrana se comprime el gas que luego se vuelve a expandir haciendo las veces de muelle o amortiguador.

4.1.4.10.- Sistema de dirección en máquinas sobre orugas.

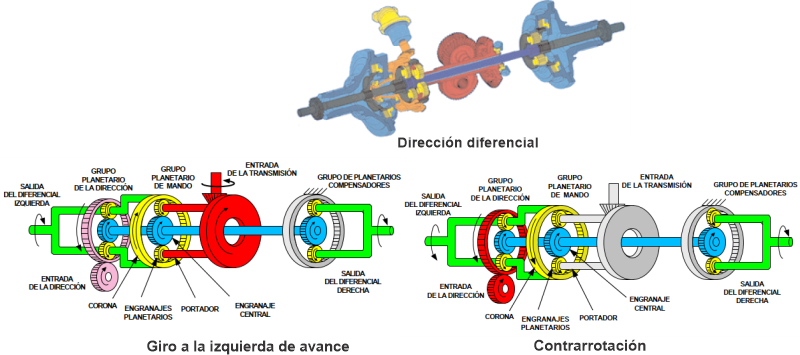

a).- Sistema de dirección diferencial.

El propósito de la dirección diferencial es equilibrar la distribución de potencia a las ruedas de mando.

La dirección diferencial divide igualmente la potencia entre los dos ejes cuando la máquina se desplaza en línea recta. Cuando se requiere hacer un giro, un motor de dirección hace que una cadena aumente la velocidad y la otra disminuya su velocidad en cantidad igual. La velocidad de la máquina no cambia.

El motor de dirección es parte del sistema hidráulico del bucle cerrado y no gira, a menos que se estén usando los controles de dirección.

El semieje izquierdo está estriado al portador del juego de planetarios de dirección. El semieje derecho está estriado al portador del juego de planetarios compensadores.

Durante un giro, el sistema de dirección diferencial usa la potencia de un motor hidráulico para aumentar la velocidad de una cadena y disminuir la de la otra la misma cantidad. La diferencia de velocidad resultante hace girar el tractor. Los controles de dirección determinan la velocidad y el sentido del motor de dirección. Cuando el motor de la dirección se impulsa más rápido, el radio de giro es menor.

Durante un giro, la transmisión suministra la mayor parte de la potencia al sistema. El motor de dirección hace girar la corona de la dirección. El motor de la dirección está acoplado a la corona por un juego de piñón y una corona.

Giro a la izquierda.- Cuando el motor de la dirección hace que la corona gire en sentido contrario del portador, la corona se opone a la velocidad del portador. Esto baja la velocidad del eje izquierdo. Los engranajes planetarios se mueven alrededor de la corona a velocidad más alta. Los engranajes planetarios transmiten más velocidad al engranaje central, y el engranaje central aumenta su velocidad. El lado derecho aumenta la velocidad.

Giro a la derecha.- Cuando el motor de la dirección hace que la corona y el portador giren en el mismo sentido, la corona añade la velocidad al portador. El eje izquierdo girará más rápido. La corona y el portador giran juntos, y los engranajes planetarios no giran en sus propios ejes. Esto hace que el engranaje central y el eje de salida del diferencial derecho reduzcan la velocidad.

En la operación de contrarrotación, se usan los controles de la dirección, y la máquina está en NEUTRAL. El motor de la dirección es únicamente de entrada. La potencia de la corona se transmite al portador y al engranaje central.

La condiciones del terreno tienen que ser las mismas en ambas cadenas. La contrarrotación se usa muy rara vez en la operación de las máquinas actuales, pero permite aumentar la maniobrabilidad en condiciones de espacio libre limitado, no productivas.

aplicaciones.- El sistema de dirección con diferencial esta disponible en algunos tractores de cadenas y en los tractores Challenger estándar para la agricultura.

En la mayoría de los tractores, cada una de las ruedas traseras tiene un pedal de freno, por ello cuando se realiza un viraje muy cerrado con el vehículo casi parado, se frena únicamente la rueda del lado interno de la curva comunicando un mayor giro a la rueda de la parte externa

Video: Como funciona la dirección en un tractor sobre orugas (Recuperado de https://youtu.be/pAmcsFiLZyE).

b).- Sistema de embrague de direccion y frenos.

Embrague de dirección y frenos derecho

La función de los sistemas de embrague de dirección y frenos es hacer que la máquina gire. Hay un grupo de embragues de dirección y frenos a cada lado de la máquina. Cuando se necesita hacer un giro gradual, se desconecta el embrague de dirección para perder parte de la potencia en ese lado. Cuando se necesita hacer un giro cerrado, el embrague de dirección está conectado completamente, y el freno aplicado parcial o completamente.

En la figura, el embrague de dirección está acoplado con los frenos de banda. Algunos de los tractores de cadenas pequeños de la Serie C tienen dos pedales de dirección, mientras otros tienen dos palancas de dirección.

Un ligero movimiento de los controles produce un giro gradual. Un movimiento completo de los controles produce un giro cerrado. Los embragues se conectan por resorte y se desconectan hidráulicamente.

La potencia fluye, del eje y de la corona cónica, al tambor de mando del embrague de dirección. El tambor de mando del embrague de dirección transmite la potencia a los embragues de dirección. Dependiendo de qué tanto se han conectado los embragues de dirección, parte o toda la potencia fluye, a través del tambor de dirección exterior y del eje, a la maza. Las ruedas motrices de la cadena están empernadas a las mazas.

Las válvulas de control de dirección, detrás del asiento del operador, controlan los conjuntos de horquilla y los pistones.

En el tambor exterior del embrague de dirección está también el tambor de freno.

El sistema de embrague de dirección en los tractores de cadenas con rueda motriz elevada tiene ciertas características y ventajas que ofrecen un desempeño más confiable:

Mandos finales de diseño modular = reduce el tiempo de desmontaje.

Diseño de rueda motriz elevada = aísla los mandos finales del impacto del tren de rodamiento y de las cargas inducidas por la hoja, lo que brinda mayor vida útil.

Frenos y embragues de dirección son de discos múltiples enfriados por aceite = proporciona una alta capacidad de acarreo de carga y larga vida útil. No requieren ajuste y están aislados de los contaminantes.

aplicaciones.- El sistema de embrague de dirección se encuentra en los tractores de cadenas y en los pequeños cargadores de cadenas.

c).- Sistema de dirección con Hidráulica de máquinas sobre neumáticos.

Video: SISTEMA DE DIRECCION HIDRAULICA (Recuperado de https://youtu.be/TihOG_dml00).

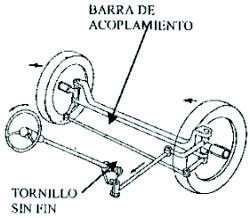

d).- Sistema de dirección con articulaciones.

El eje delantero además de servir de apoyo de la parte delantera de la máquina, acopla el mecanismo de dirección, cuya misión es orientarlas ruedas delanteras en la dirección de la marcha.

Esta orientación se consigue por medio de unas articulaciones y de un tornillo sin fin que se engrana en un sector dentado. Los cambios de dirección que llegan a la rueda derecha se transmiten a la izquierda por medio de la barra de acoplamiento.

Las ruedas traseras propulsoras permanecen siempre paralelas entre sí y al no poder abrirse una más que otra, resbalan un poco sobre su trayectoria. Este efecto puede ser perjudicial cuando se toman curvas muy cerradas.

Para ayudar a los maquinistas a variar la dirección de las ruedas, sobre todo si la máquina está parada, la mayoría de las máquinas tienen un dispositivo, en el cual la fuerza hidráulica del aceite a presión enviado por una bomba hidráulica actúa sobre la biela de dirección. En otros casos, se utilizan sistemas eléctricos de dirección.

En las máquinas articuladas, la dirección se consigue girando los semibastidores sobre la articulación central por medio de dos cilindros hidráulicos. El ángulo de articulación es de 30º ó 40º a cada lado.

Aunque el sistema habitual de dirección es el frontal, algunas máquinas utilizan un sistema de dirección en las cuatro ruedas.

4.1.4.12.- Otros sistemas.

a) Cubiertas y protecciones.- Son las láminas que cubren y protegen las partes más delicadas tales como el motor, la transmisión, y los diferentes sistemas básicos para un adecuado funcionamiento.

b) Cabina.- Es el sitio en el cual labora el operador de la máquina, y desde el cual se controlan todos los movimientos y funciones de la misma.

En cualquier lugar que el ser humano tiene que permanecer un periodo de tiempo mas o menos largo cada día, tiende a estar lo mas cómodo posible, por lo que una cabina de operación de una máquina donde el operador va a permanecer durante sus horas de trabajo debe ser confortable, con todos los mandos al alcance de la mano o del pie, con la mejor visibilidad y si es posible hasta con clima artificial.

Debe recordarse que la comodidad y seguridad integrales del operador dará por resultado su máxima eficiencia.

Las cabinas deben fabricarse cumpliendo las siguientes especificaciones:

ROPS (Roll Over Protection Structure) lo cual significa que debe tener protección contra volcamiento.

FOPS (Fall Object Protection Structure) lo cual significa que debe tener protección contra caída de objetos.

Fig. No 2.1.13: Cabina con sistema ROPS y FOPS

c) Sistema de Control.- Por diferente que sea una maquinaria de movimiento de tierras posee un sistema que permite controlar su funcionamiento, estos son los llamados “mandos” del equipo mediante los cuales los operadores lo dirigen (palancas, pedales, interruptores, timón, etc.).

Desde el punto de su construcción los controles pueden ser: por mandos de cable, hidráulicos, neumáticos, o combinados. La mayoría de los equipos de construcción poseen mandos hidráulicos, por las ventajas que estos presentan.